Buenas a todos, hoy vamos a proceder a desmontar motor de Vespino SC, por varias razones, por un lado técnicas le cuesta arrancar, corre poco, acelera mal, y tiene varias manchas de grasa por el cárter, aparte de que hay que ver el estado del motor y cambiar correa, etc… Pero también porque quiero saber como funciona, sus puntos débiles, he de habituarme al mismo para que cuando hagamos la ruta por Portugal no nos deje tirados, y en caso de hacerlo, saber repararlo y solventar cualquier problema.

Como se prevee que será un post muy largo, a continuación tenéis un índice con la lista de pasos que realizaremos para que os guiéis mejor:

- Como soltar el escape:

- Como desmontar el variador del Vespino paso a paso:

- Como desmontar el embrague del Vespino paso a paso

- Como desmontar freno trasero de Vespino

- Como desmontar grupo motor Vespino (culata, cilindro y pistón):

- Como desmontar pedales y caballete de Vespino:

- Como desmontar sistema pedales de Vespino:

- Como desmontar la reductora del Vespino

- Como abrir el motor del Vespino:

- Como extraer el cigüeñal de Vespino:

- Como desmontar el embrague

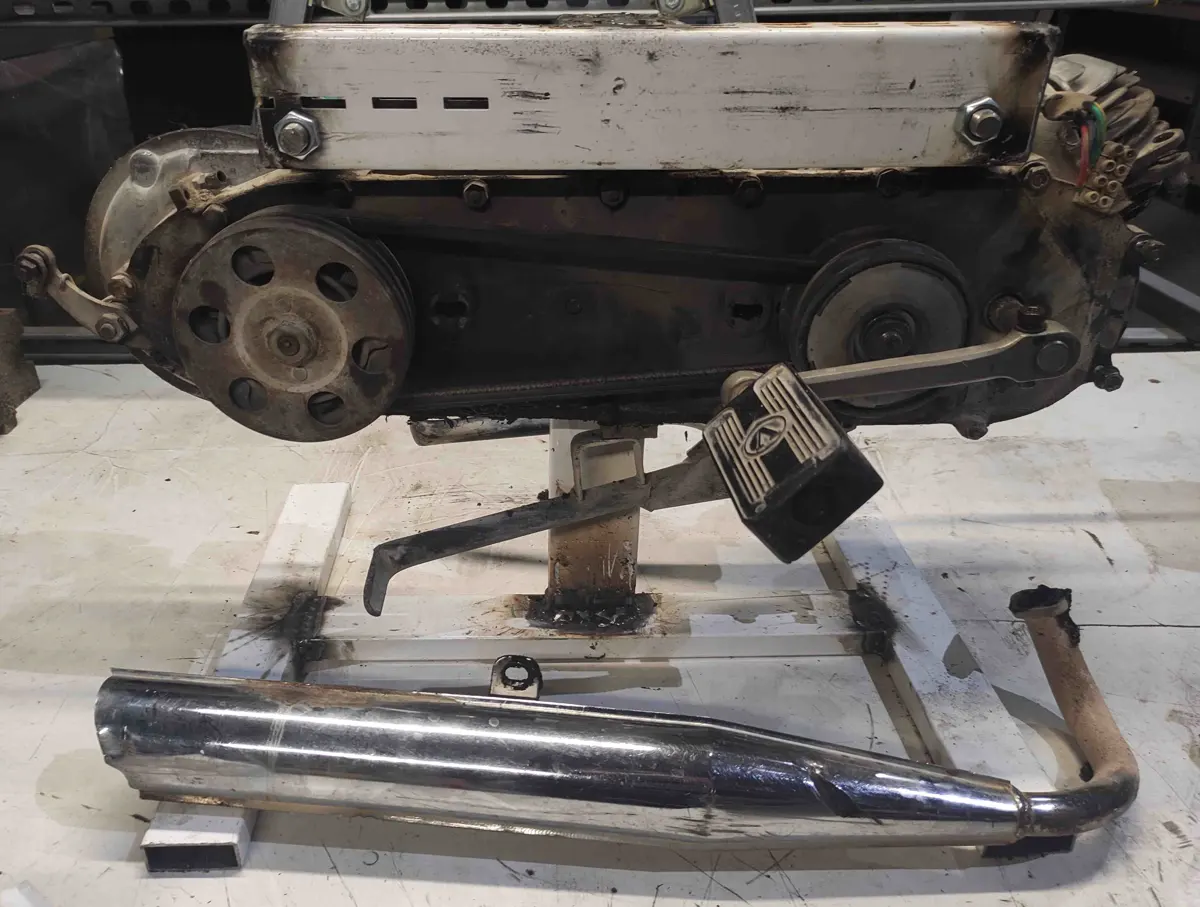

Es por eso que hoy vamos a mostraros una guía sobre como desmontar el motor del Vespino SC, paso a paso. Este maual será igualmente es aplicable a todos los modelos de Vespinos clásicos y a los posteriores con algunas diferencias. El proceso nos llevará a desmontarlo, revisarlo y aprender lo máximo de su estructura y funcionamiento, para entenderlo y saber repararlo en el futuro. Lo primero es anclarlo en el soporte del motor que fabricamos al efecto, y la verdad es que se trabaja muy bien:

A continuación, por comodidad, soltaríamos los pedales. Aunque quizás deberíamos decir que sería intentar soltarlos, puesto que una vez sueltas las tuercas no se aflojaban así que como no queríamos hacer un destrozo, pusimos un poco de 3 en 1 y dejamos que actuase mientras seguíamos con el resto:

Como soltar el escape:

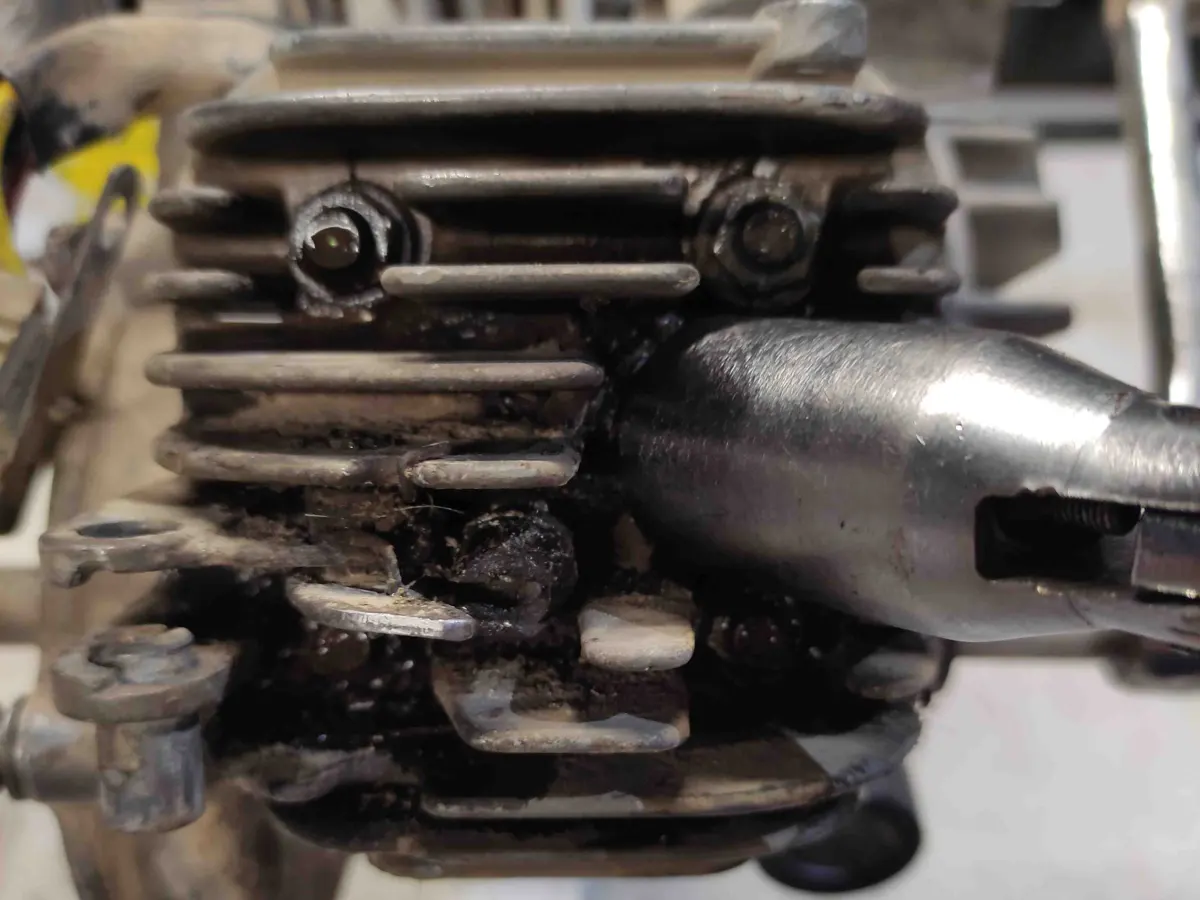

Lo siguiente en el proceso de desmontar el motor de un Vespino y que nos está estorbando es el escape. Primero empezamos soltando los dos tornillos que lo sujetan al cilindro, para que salgan mas fácilmente, previamente limpiamos de barro y mugre los tornillos y tuercas. NOTA: Esto es aplicable a todo en la restauración, muchas veces podemos desmontar aunque se resistan los tornillo y las tuercas, pero es preferible limpiar la suciedad y usar un poco de 3 en 1 para así no romper o dañar piezas lo que a la postre nos llevará mucho más tiempo que si hubiésemos tenido paciencia para aflojar:

Repetimos el mismo proceso con el tornillo que sujeta el silencioso a la tapa de los 1000 tornillos. Aunque no lo parezca debajo de esa mugre esta la tuerca. Limpia la mugre con una espátula ya se ve y podemos aflojarlo, al soltar el tornillo retiramos el escape sin problema alguno:

Como desmontar el variador del Vespino paso a paso:

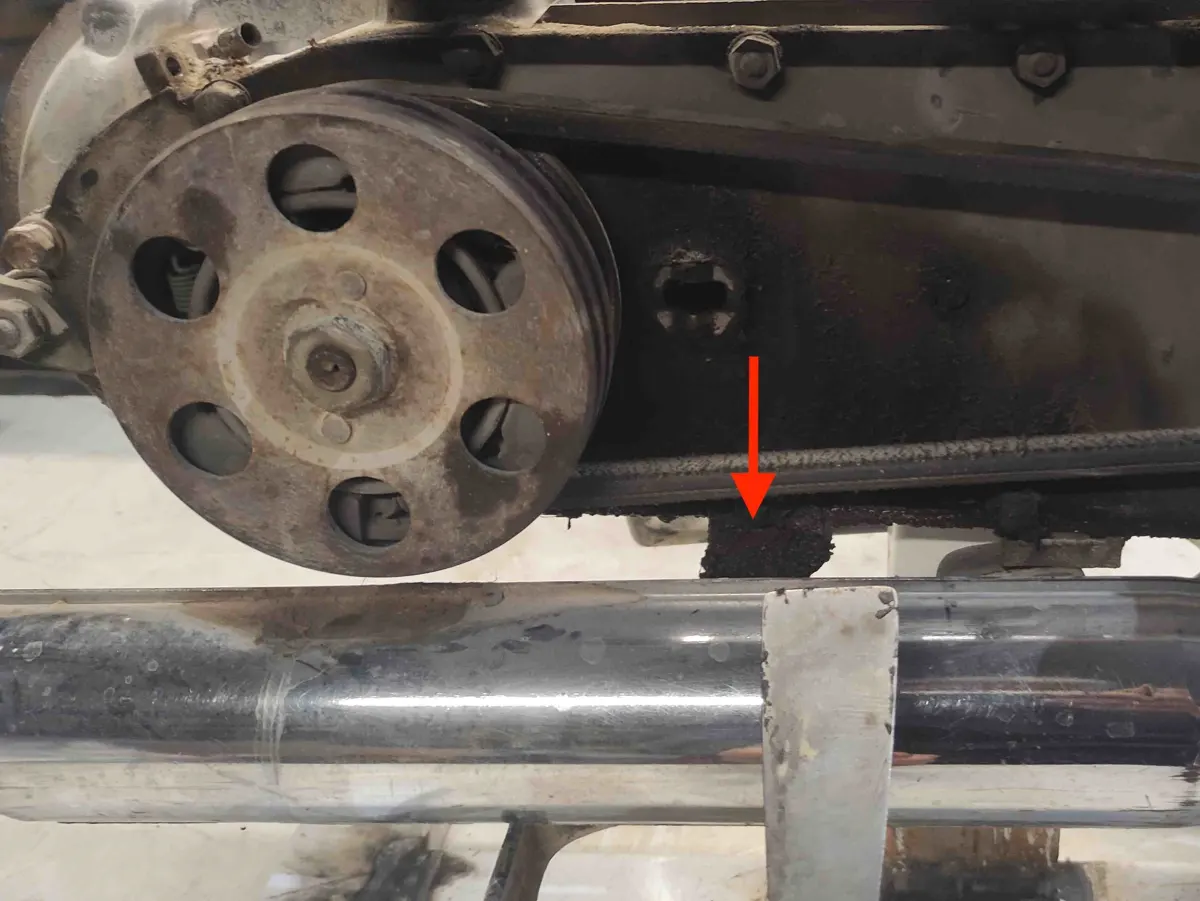

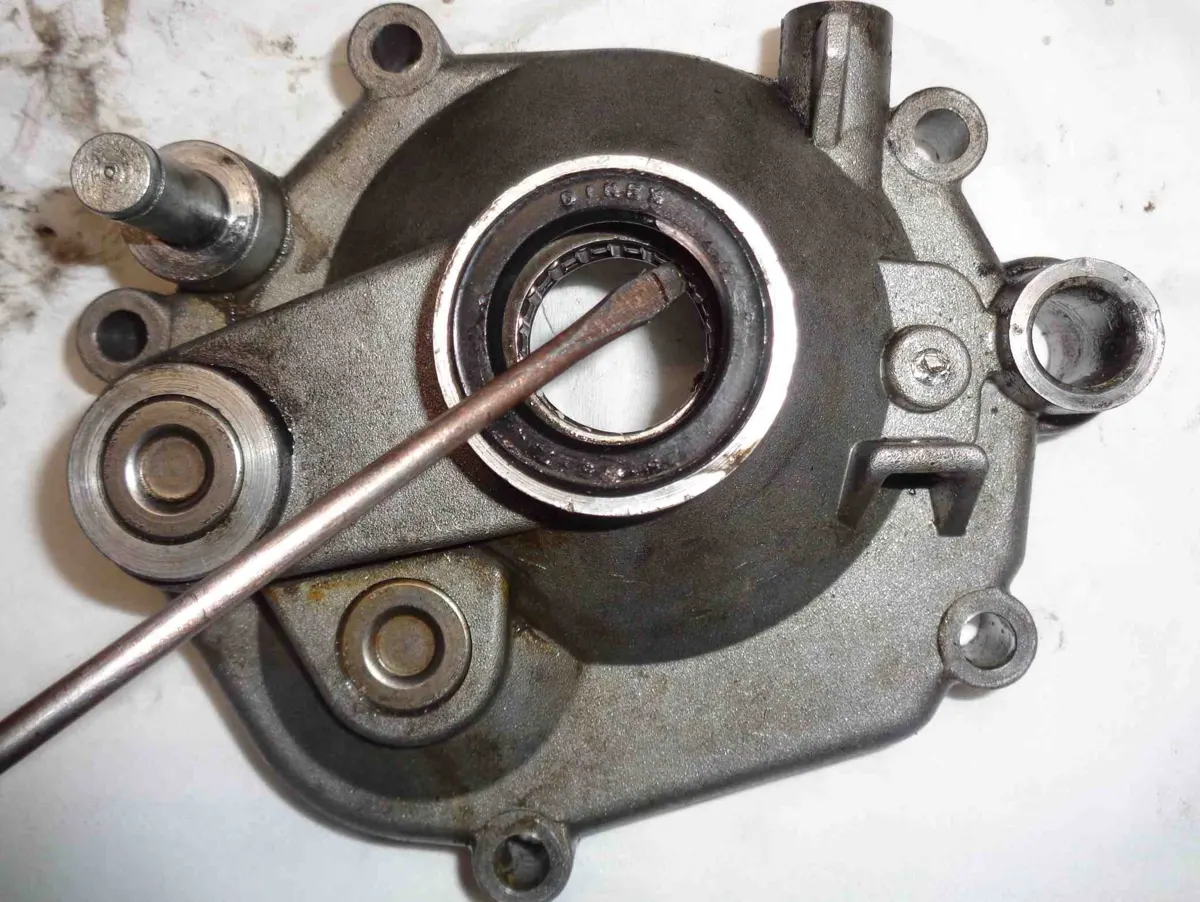

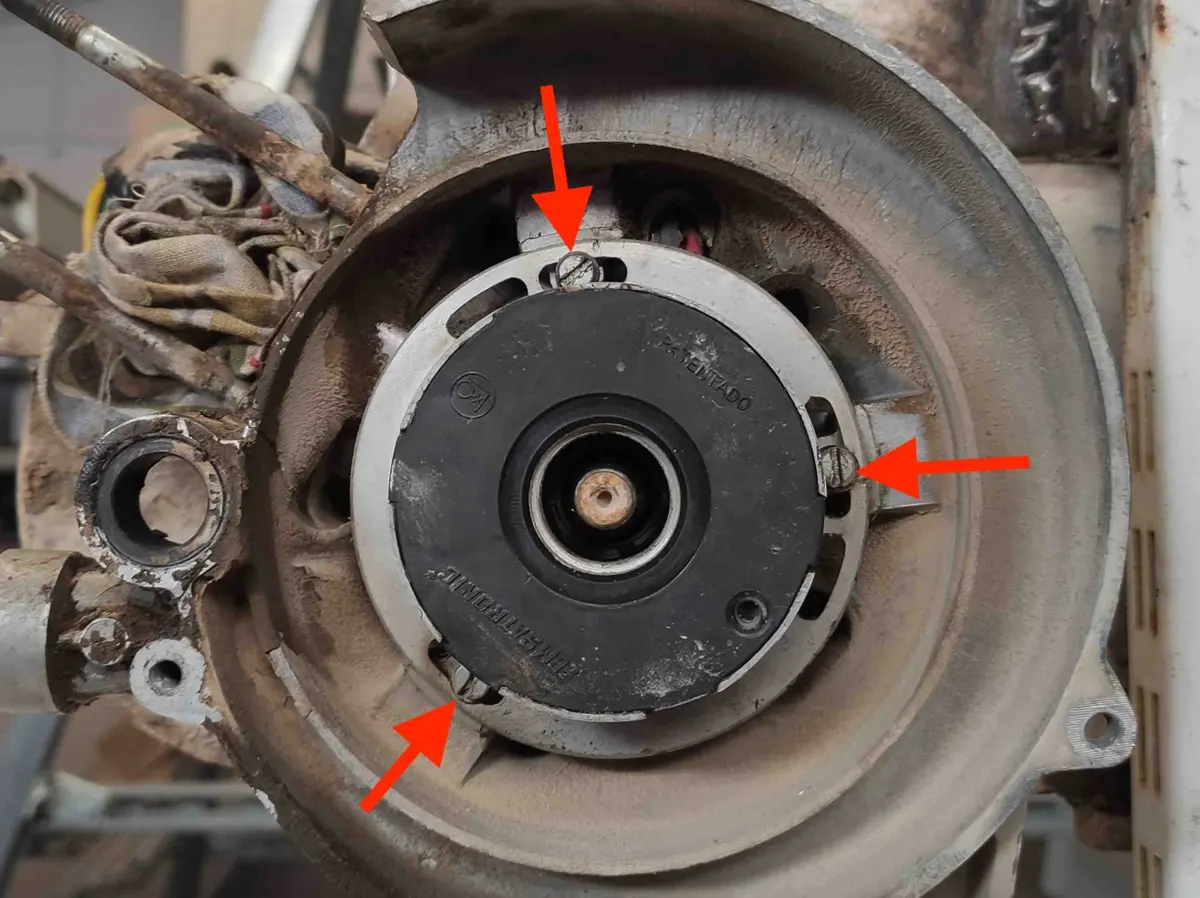

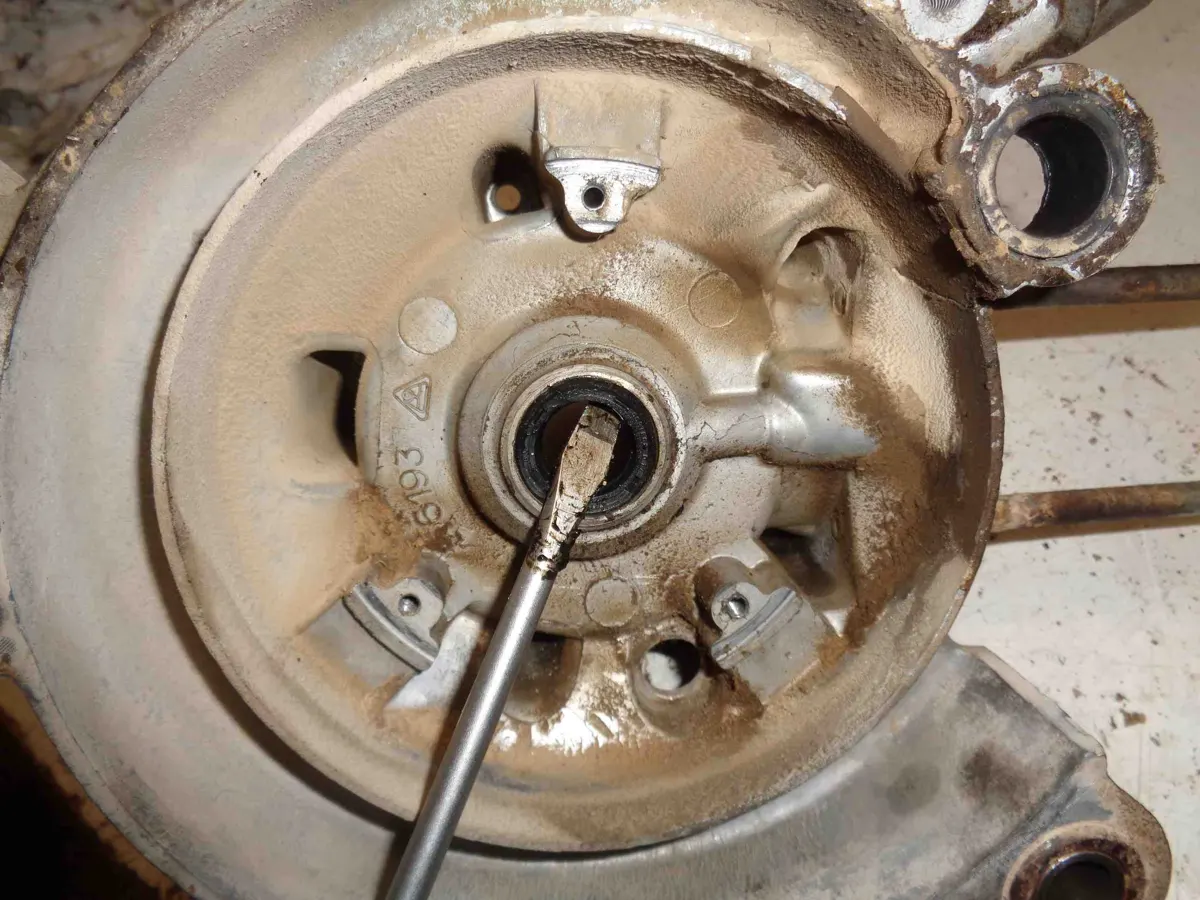

Vamos ahora a lo que es la gran novedad técnica del vespino, como desmontar el variador del Vespino. Hay que elogiar el saber hacer de los ingenieros, pues para desmontar el variador del motor del Vespino, simplificaron el sistema para bloquearlo y así poder soltar o apretar la tuerca del mismo sin a penas herramientas. Si nos fijamos en la primera imagen, existe una ranura justo al lado del variador. Si giramos este lo suficiente, aparecerá una hendidura que alineándola con la del cárter permite con el uso de un destornillador el bloqueo del mismo para así desmontarlo sin necesidad de un útil específico

Una vez alineada, bloqueamos con el destornillador y con la pistola de impacto aflojamos:

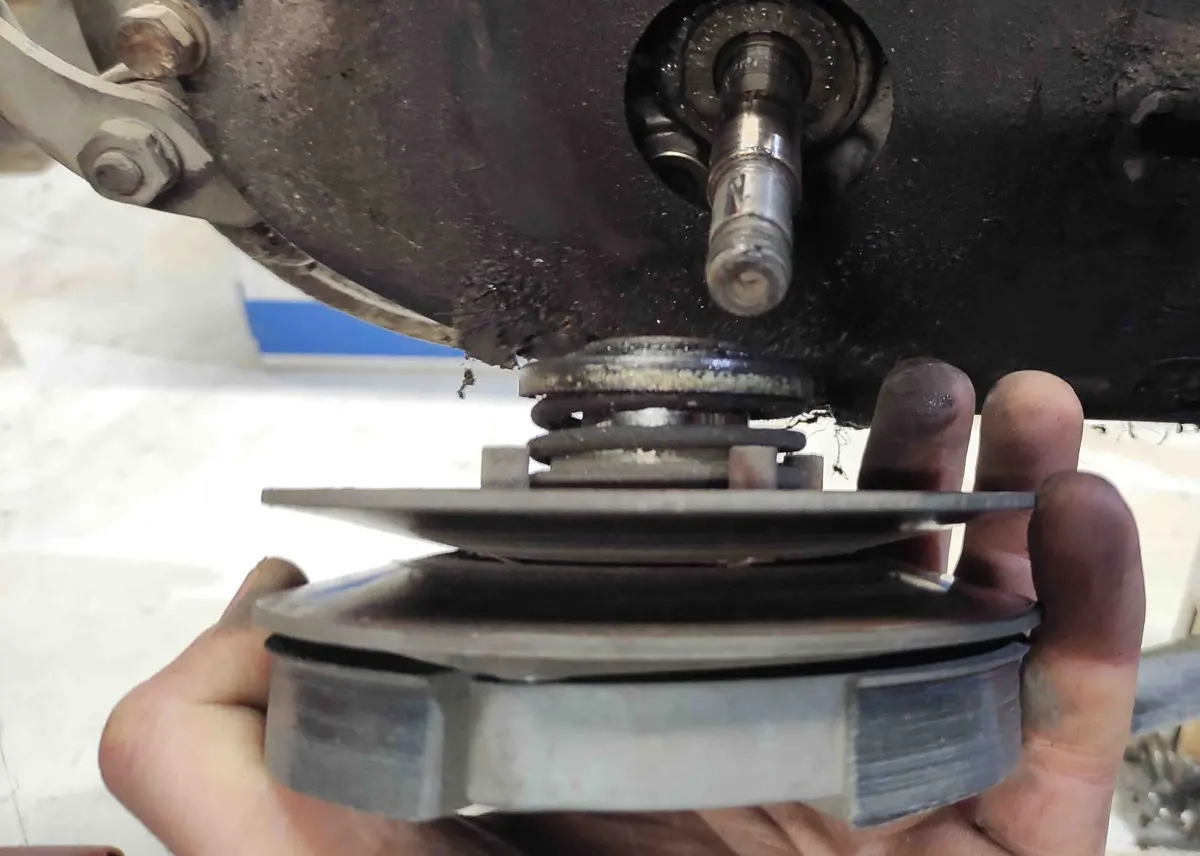

Para extraer el variador en su conjunto simplemente tirar de el hacia fuera, quizás la correa esté un poco tirante, intentar cerrarla lo máximo posible (acercándola al centro del eje del variador y del embrague respectivamente) dándole suficiente recorrido para poder sacarlo sin problemas

Importante no perder la chaveta ni la arandela separadora, por eso lo primero que hacemos es quitarlas del eje:

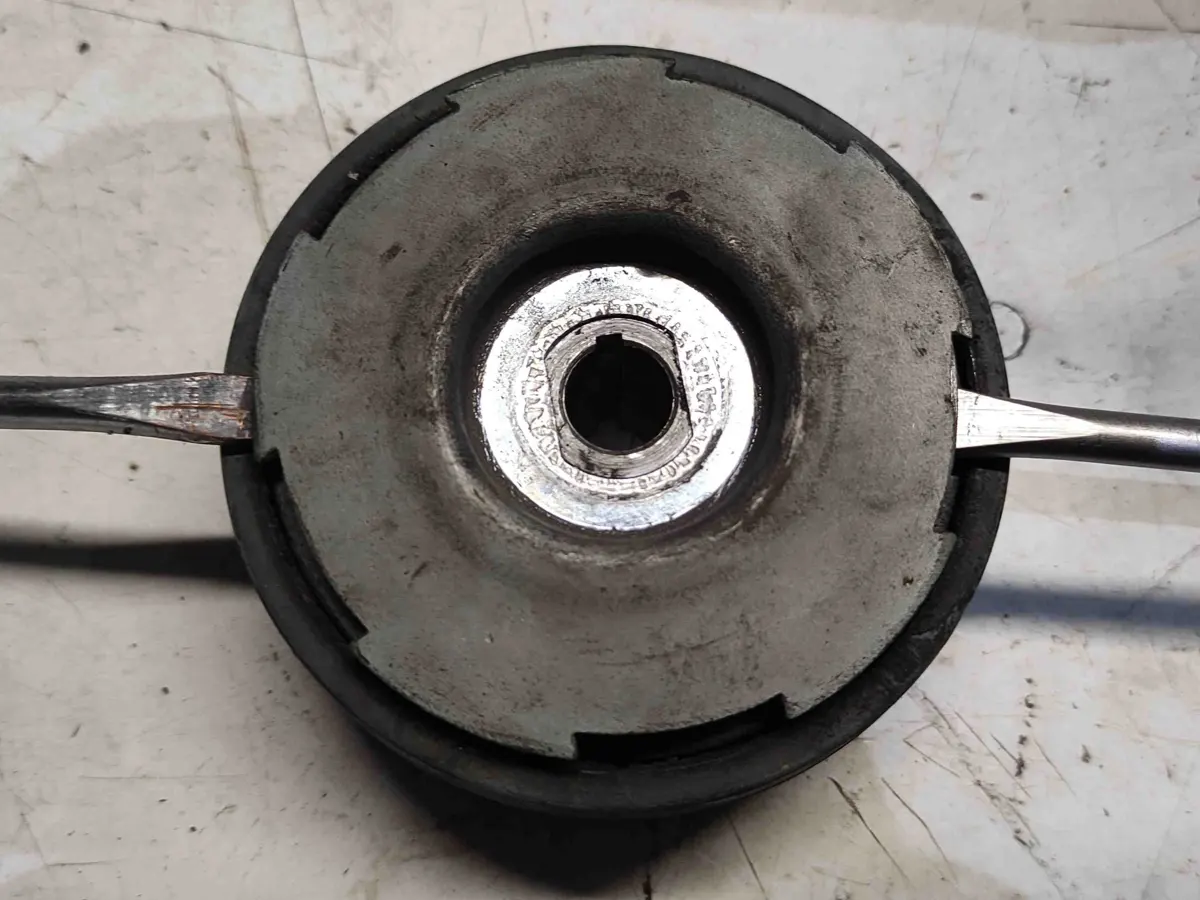

Volvemos otra vez al variador. ¿Como desmontar el variador del Vespino?. El proceso para desmotnar el variador del Vespino y ver el estado de las rampas y de los rodillos es sencillo. Para ello lo apoyamos en la mesa y con la ayuda de un par de destornilladores sacamos la rapa exterior (se debería poder hacer con la mano, la tapa está pegada por el paso del tiempo y falta de mantenimiento):

Sacamos ahora el conjunto del embrague que contiene los rodillos, y que es el que se mueve en la acción centrífuga de estos. Luego quitamos la tapa del mismo y accedemos a los rodillos:

Levantamos la rampa que queda, ya tenemos el conjunto totalmente explosionado. A simple vista vemos que las rampas están en buen estado, pero que los rodillos están muy desgastados, en unas zonas están planos por la pérdida de material, llegando incluso a desaparecer en determinados puntos como se aprecia en la segunda imagen:

Quitamos la correa y medimos el grosor de la misma, mas que nada por curiosidad, ya que esta un poco agrietada y vamos a cambiarla, pero quisiera saber si también patinaba por desgaste, se supone que el cambio debe hacerse cuando tenga un grosor inferior a 13mm, en este caso todavía podía haber aguantado un poco mas.

Como desmontar el embrague del Vespino paso a paso

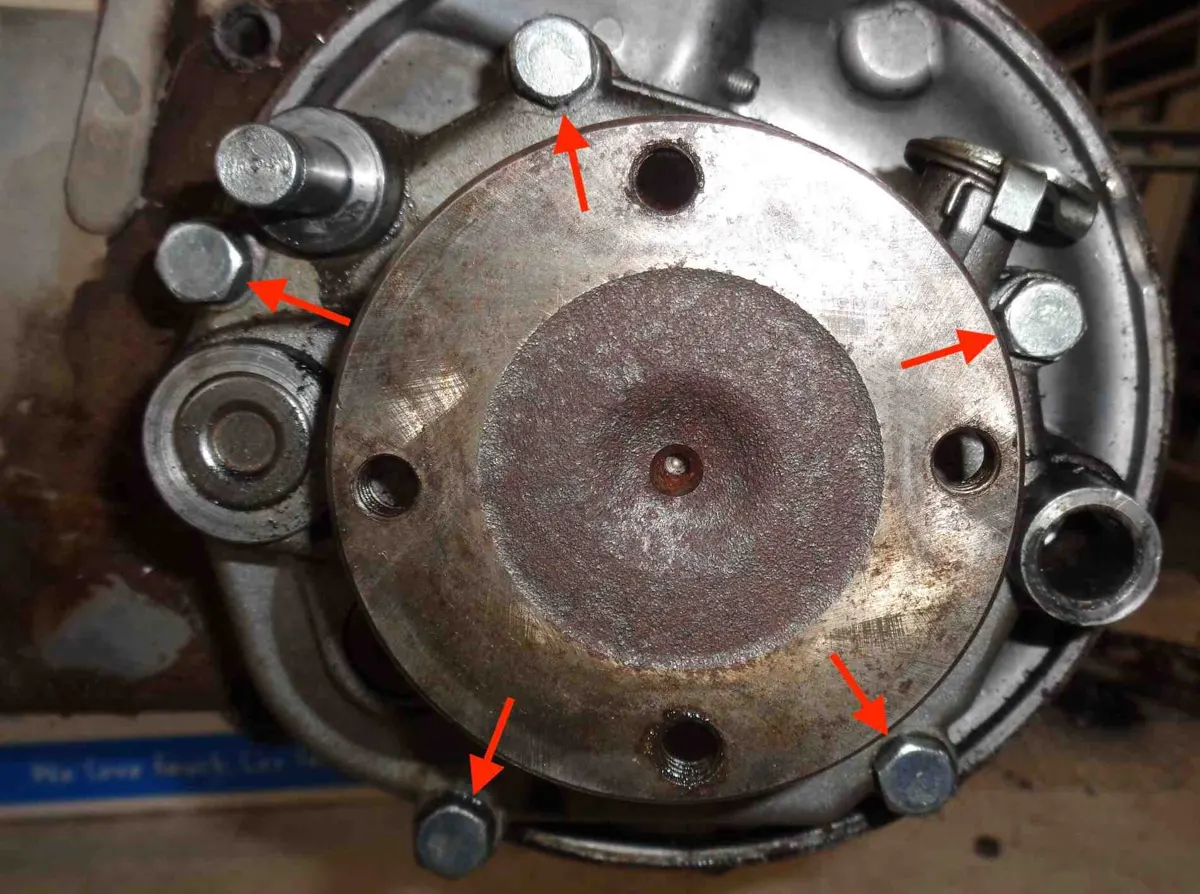

Pasamos ahora a como desmontar el embrague del Vespino. Con ayuda del útil que fabricamos y de la pistola de impacto vamos a soltar la tuerca sin apenas esfuerzo (en realidad con la pistola de impacto no hace falta el útil, puesto que con la mano podemos bloquear la campana, pero si usamos una llave normal, el útil funciona perfectamente):

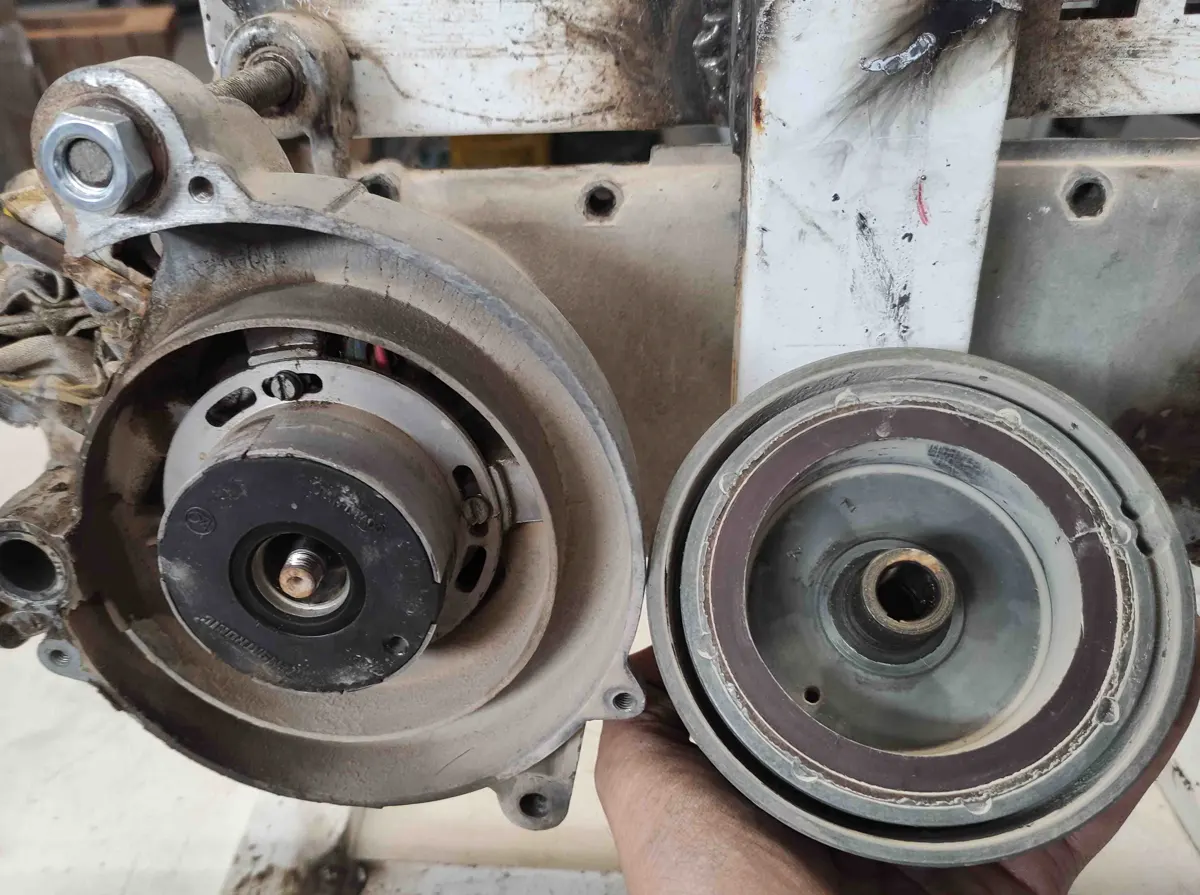

Tiramos de la campana del embrague del encendido y al sacarla vemos que alberga en su interior las mordazas de arranque, un sistema sencillo pero ingenioso que actúa únicamente al pedalear.

Si nos fijamos las propias mordazas de arranque tienen posición de marcha, una flecha indica la dirección en la que actúan. En naranja podemos apreciar (difícilmente por la imagen) que le falta un trozo de ferodo y que sería recomendable cambiarla, o bien rellenarla, así que dependiendo de precio o tiempo, decidiremos si cambiamos o reparamos:

Cuidamos también de retirar la chaveta y la guardamos, (padezco de miedo a perderlas… porque ya me ha pasado otras veces…). Extraer el embrague es sencillo, simplemente tiramos del mismo y sale sin problemas al igual que sucedía con el variador.

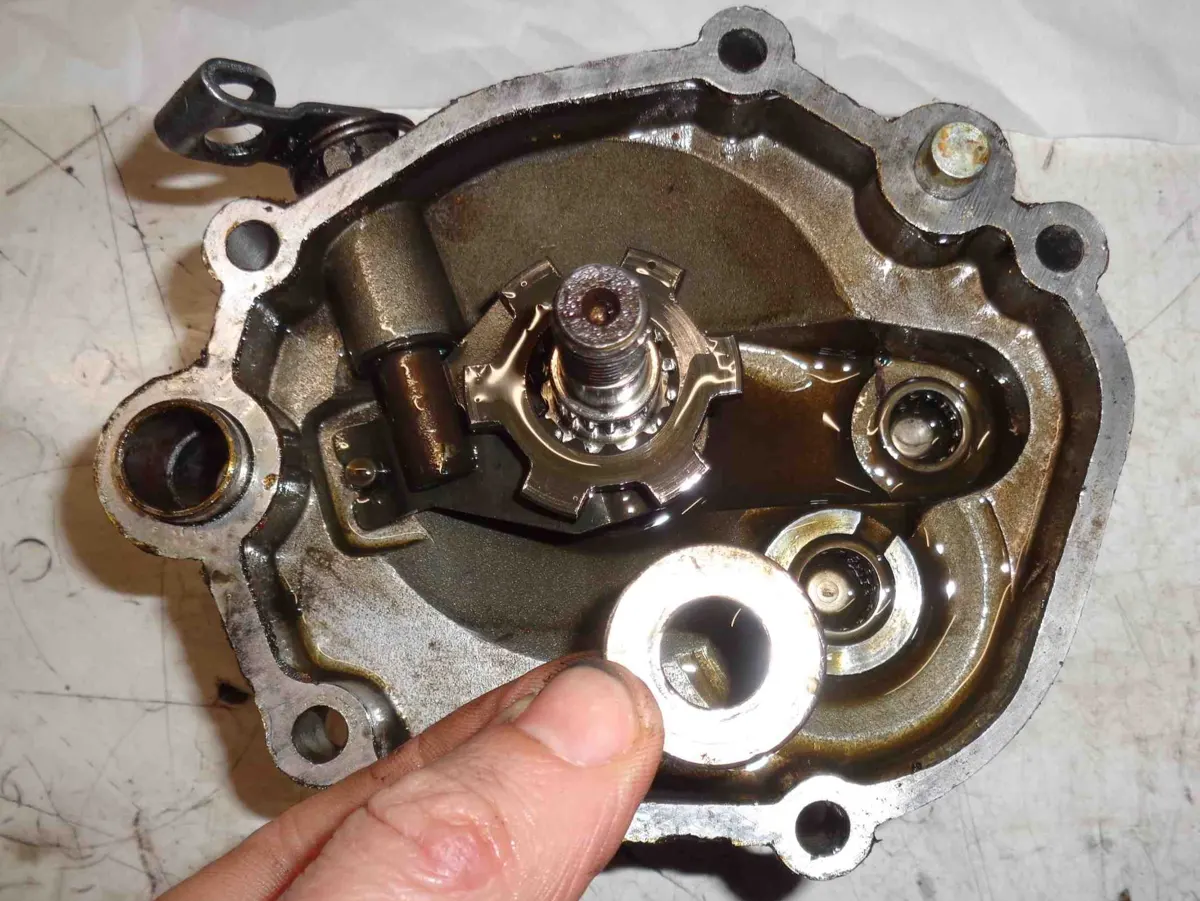

Hay que fijarse que el embrague tiene una arandela que no percibimos al desmontar la tapa. NOTA: siempre que desmontéis un motor, pasar el dedo por los alojamientos de los ejes, tanto en el cárter como en las piezas que retiremos. (este simple consejo me lo dieron hace mucho tiempo, y me ha salvado de tener muchos problemas en motores, puesto que hay veces que parece que no existen arandelas o casquillos y tras tocarlos con el dedo, se mueven y es cuando las descubrimos).

Revisamos el eje y parece que tendremos que cambiar el rodamiento de agujas del embrague, puesto que en el eje parece que existen marcas de los mismos, pero al tocarlo descubrimos que son restos de aceite, lo cual siempre es mucho mejor.

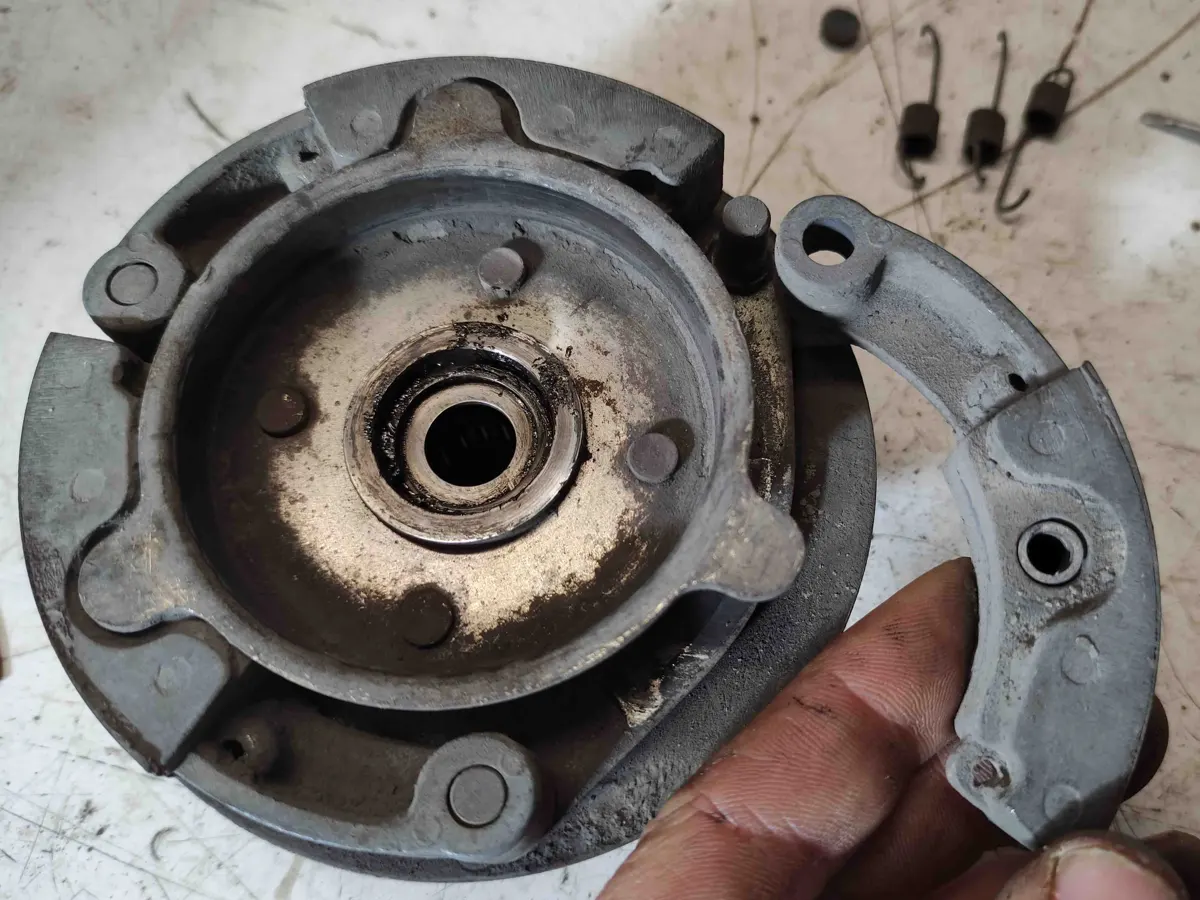

Una de las partes fundamentales del proceso del desmontar el motor de Vespino (o mejor dicho, cualquier motor), es revisar el estado de las piezas. en este caso revisamos el embrague y descubrimos que el ferodo de las zapatas esta muy desgastado, tanto que está al limite de tocar con el aluminio de la misma. No queda otra que cambiarlo, veremos si las de los otros motores que tenemos están en mejor estado sustituyéndolas si fuese posible o bien comprando unas nuevas.

Más adelante, casi al final de este post, desmontaremos el embrague centrífugo con el útil que fabricamos en este post. Pero ahora vamos a seguir desmontando el bloque motor.

Como desmontar freno trasero de Vespino

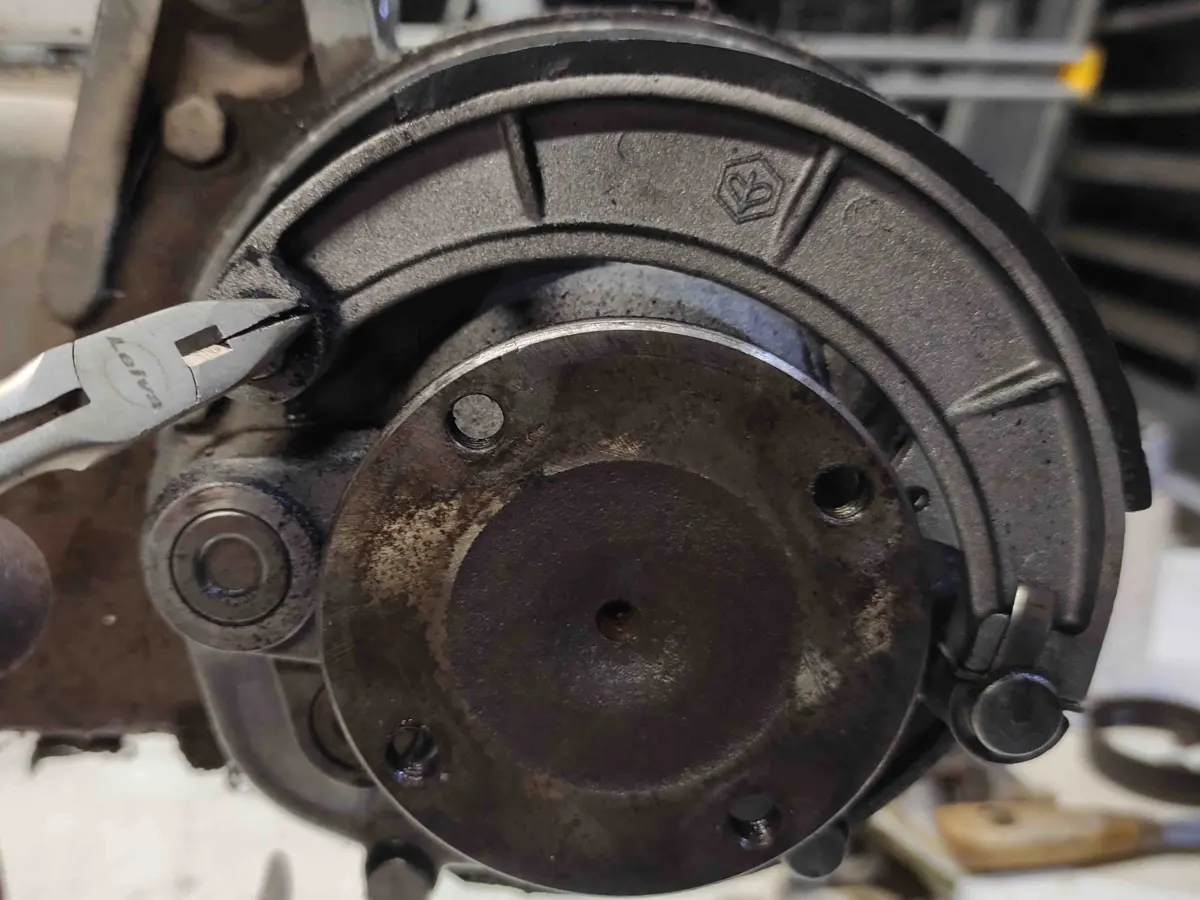

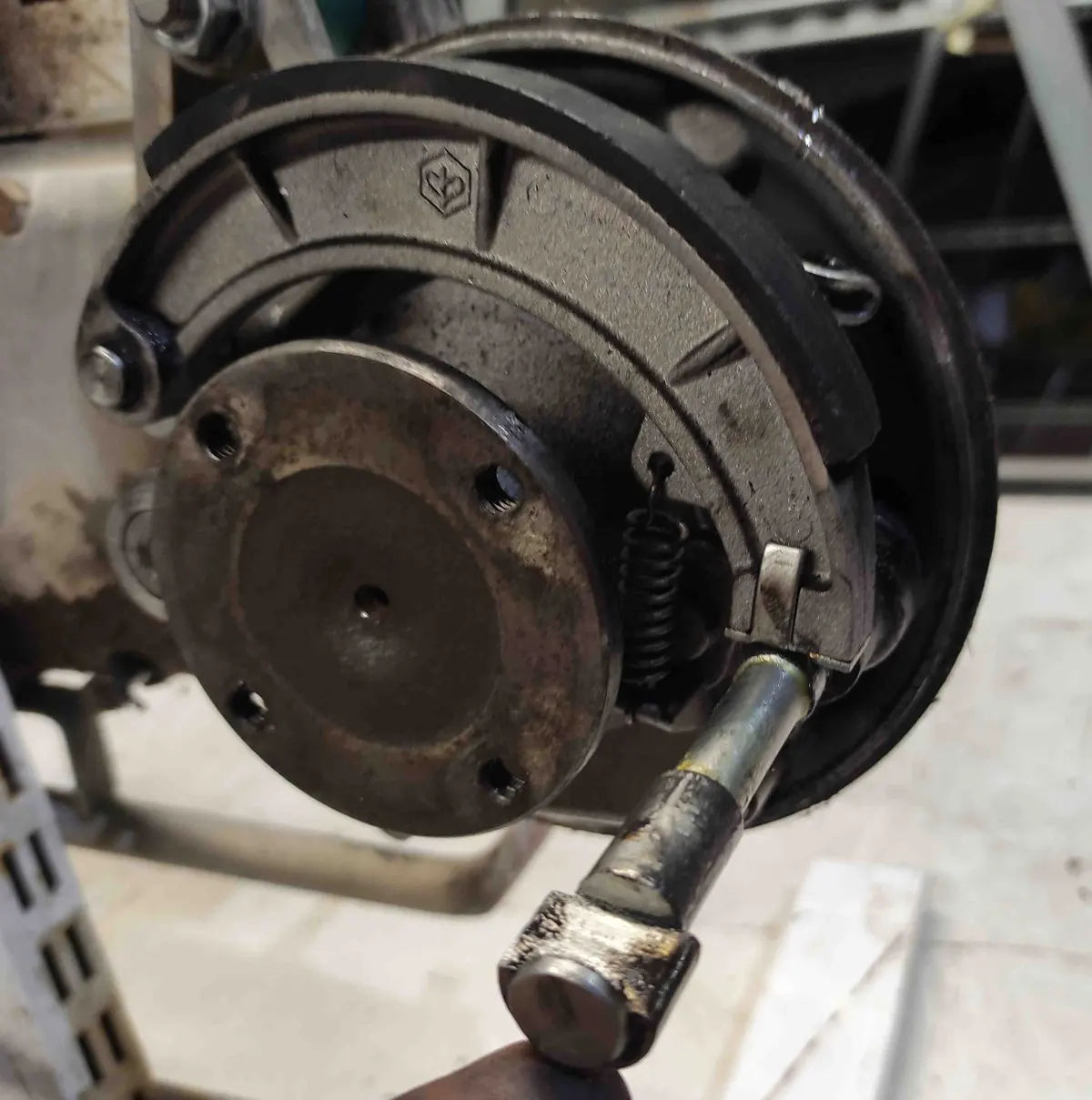

Vamos a por el freno trasero del Vespino, primero desmontaremos la palanca del freno trasero para facilitarnos la vida. Así que soltamos la tuerca del mismo. Suelta la tuerca retiramos las 2 arandelas, la palanca de freno y el muelle:

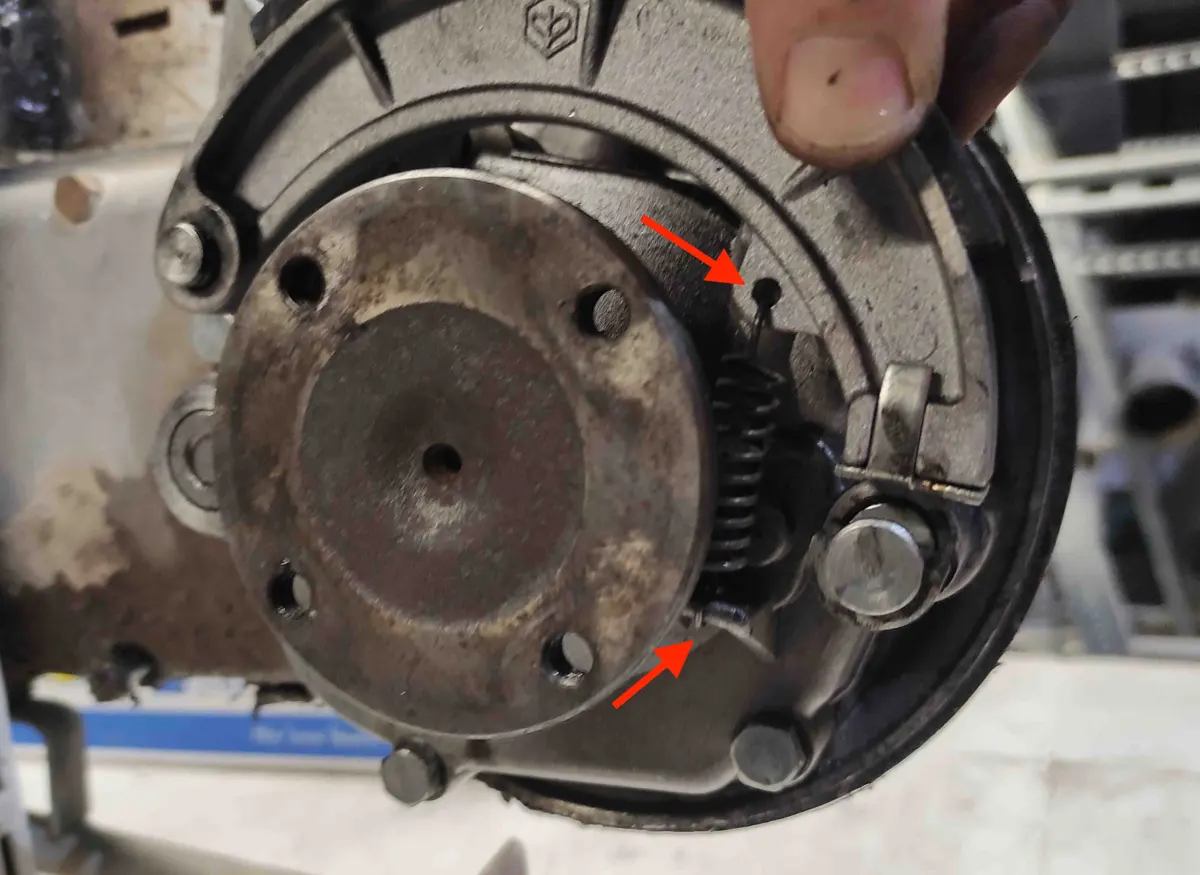

Pasamos a la parte de la zapata, para quitarla vamos a necesitar quitar primero el circlip del eje fijo que impide que la zapata salga de su alojamiento.

Todavía no podemos retirar la zapata, y es que el muelle de la misma nos impide sacarla, de hecho si tiramos de ella, lo que haremos será romper la zapata en el lado del eje fijo del que hemos quitado el circlip. Lo que haremos será tirar hacia arriba con la mano de la zapata estirando el muelle y permitiendo de esta manera sacar el eje de la palanca de freno que retiramos anteriormente y que actúa de expansor. Hecho esto ya baja la zapata y podemos soltar el muelle que a la vez nos permite retirar la zapata de su alojamiento (Tendréis que disculparme, pero no hice foto del momento en que retiré la zapata).

Como desmontar grupo motor Vespino (culata, cilindro y pistón):

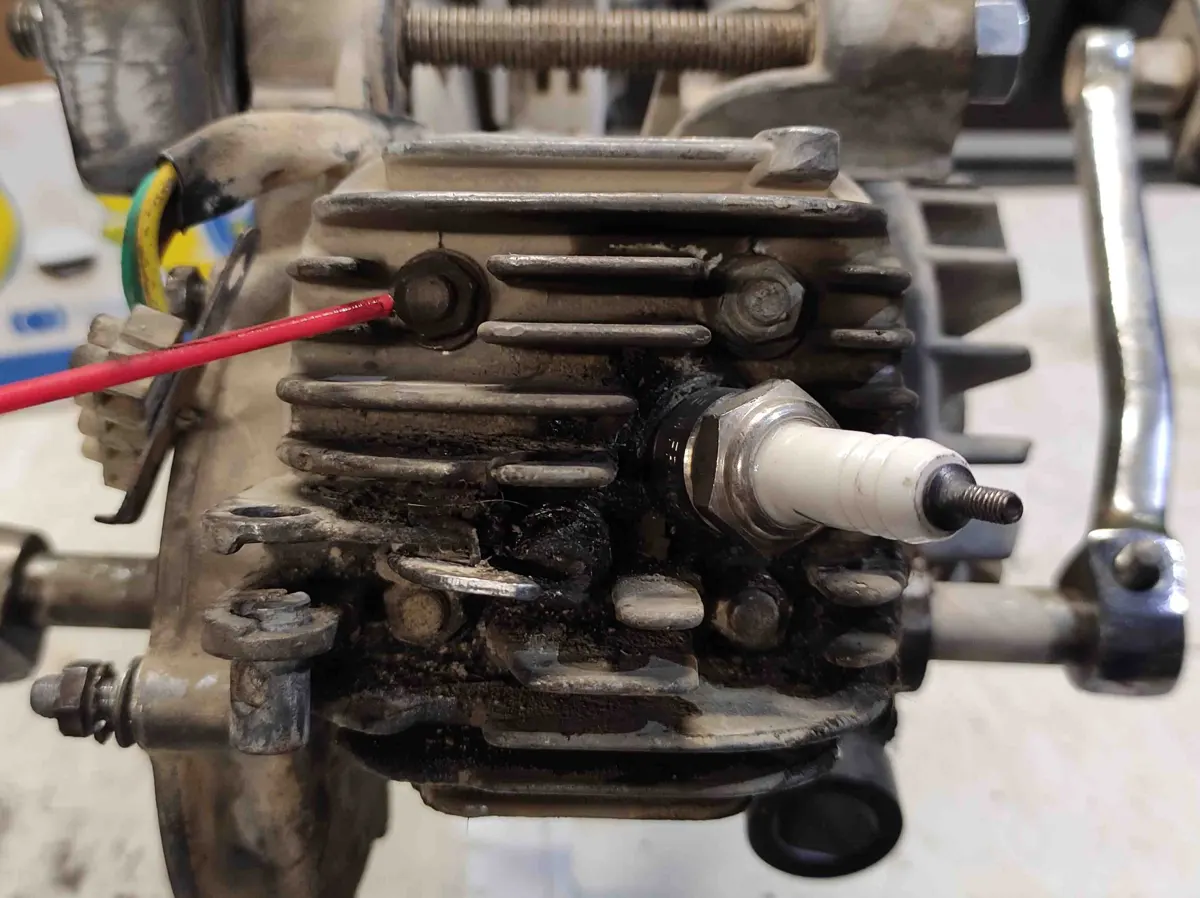

Continuando en el proceso de como desmontar un Vespino, y pasamos al grupo motor, algo que la inmensa mayoria de propietarios de vespino han hecho para darle mas vidilla a su motor. Empezamos por soltar la culata. Lo primero es limpiar las tuercas y un poco de 3 en 1. Mientras actúa quitamos la bujía y vemos que tal color tiene. Quizás un poco seca

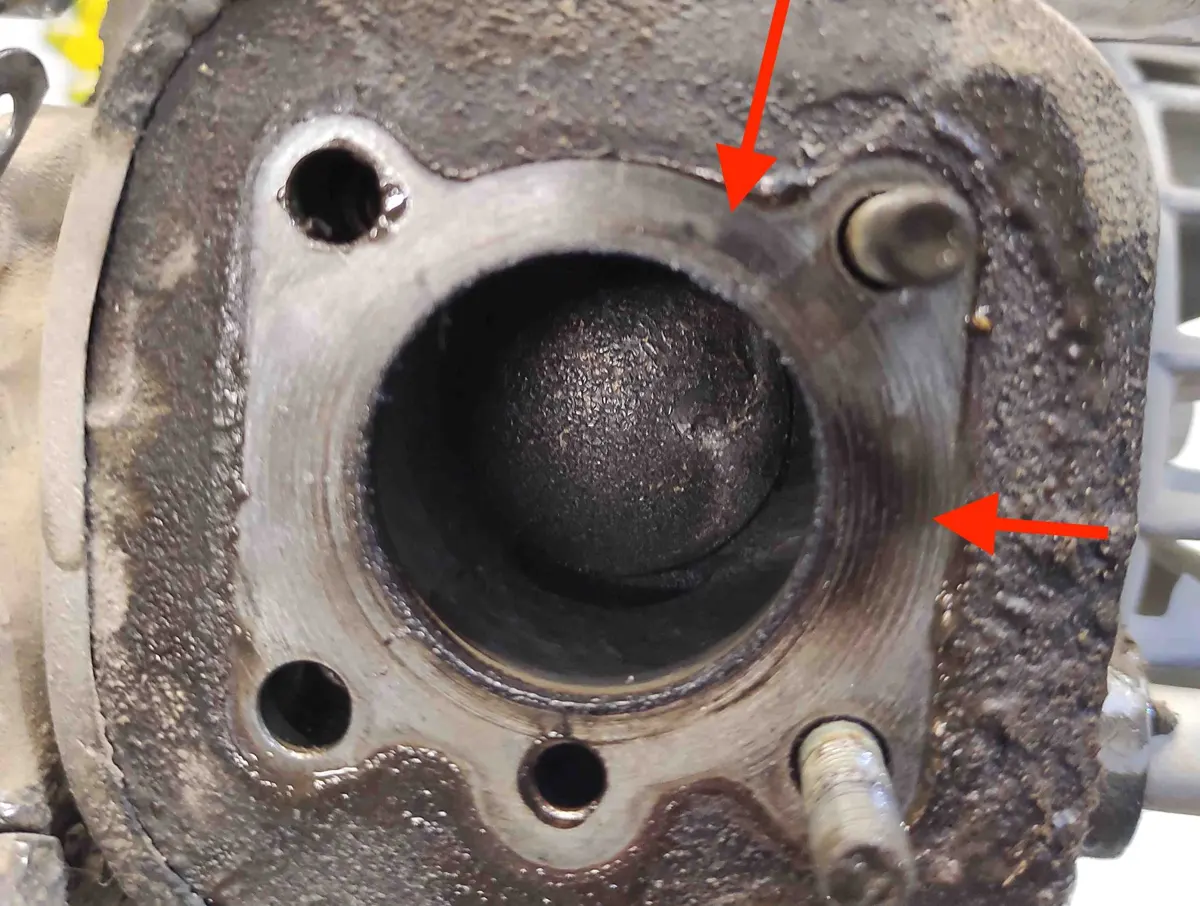

Soltamos ahora los tornillos de la culata, y a pesar de haber limpiado las tuercas y del 3 en 1, hay dos espárragos que salen enteros. La culata no tiene mala pinta. La dejamos a un lado. Retiro la junta que parece estar bien aun así si vemos el cilindro parece que tiene fogonazos por la parte superior y la derecha. Mal apriete o no hay buen ajuste entre culata y cilindro… Esperemos que sea lo primero.

Tiramos del cilindro para sacarlo, con cuidado de no romper la junta que hay en el la base, pero esta se queda pegada. No parece que esté en mal estado el cilindro. Importante tener mucho cuidado con el pistón, no será el primero que se rompe la falda por golpear el cárter o bien se araña:

Dejamos apartado cilindro, su deflector, culata, junta y la pareja de espárragos que salieron al soltar los tornillos:

Al mirar el pistón me doy cuenta de dos cosas, primero la cúpula esta llena de pequeñas lascas de carbonilla, síntoma de que va un pelín corta de aceite, y segundo, un pequeño golpe en la parte derecha. Esta marca puede ser debida a tres cosas:

- Un objeto por la cámara que se chafó contra el pistón y la misma, (poco probable al no haber ningún otro indicio y solo un golpe en un punto concreto)

- Que usasen un bloqueo de pistón para soltar un volante o el embrague, (plausible por el sitio pero no muy probable por lo sencillo que es bloquear el embrague)

- Bujía errónea. Lo mas raro pero plausible

Las bujías no solo se distinguen en cuello corto y cuello sino que dentro de estas unas tiene el electrodo a ras de la bujía o proyectado, es decir hacia fuera que proyecta una chispa mas cercana al pistón y que si la colocamos en una culata que no corresponde, con el tiempo, puede hacer un agujero o bien bloquear y abollar el pistón como ha sucedido con esta:

Comprobamos la culata con la bujía y vemos que sobresale bastante, no es una NGK – B7HS que es la que le correspondería por equivalencia, en todo caso sería una BP7HS (la P es de proyectado, es decir el electrodo hacia fuera). Esto nos puede explicar el porqué el pistón está marcado y porqué tiene fogonazos el cilindro por la parte derecha, una mala bujía y se lía parda. Igualmente si esta bujía fuese la que marcó el pistón por la posición debería haber cerrado el electrodo, marcado la bujía o roto el eletrodo, y no es así, por lo que entiendo que tuvo que ser otra, y además, si esta se hubiese usado mucho tiempo el pistón debía estar perforado por lo que entiendo que la bujía debieron ponerla sin a penas llegar a usar la moto.

Descubierto el tinglao, tendremos que comprobar que el cigüeñal esta bien así que seguimos desmontando hasta el final. Lo siguiente quitar el circlip del bulón del pistón (NOTA: cuidado que vuelan… y se pierden como me sucedió a mi, mejor poner un trapo encima para sacarlo). Con ayuda de un tornillo arandelas y casquillos sacamos el pistón (no hice fotos disculparme..)

Protegemos el pistón con un trapo para que no se arañe y no podamos romper la falda ni los segmentos. Lo siguiente es quitar la junta de plástico de la admisión:

Pasamos a quitar ahora el volante del encendido, en este caso uso la pistola de impacto y se suelta sin ningún problema:

En este caso pruebo los extractores que tengo (que son unos cuantos) y no me valen. Tendré que comprar uno nuevo, en concreto un extractor con rosca exterior y paso 16/100 que por lo visto es el suyo, es una pena porque me va a retrasar el trabajo, pero así son las cosas de palacio, a veces van despacio…

Como desmontar pedales y caballete de Vespino:

Volvemos al inicio del proceso de desmontar el motor del Vespino, los pedales que no salían. El 3 en 1 debió hacer su trabajo, apoyamos el pedal sobre un taco de madera y una llave de tubo (a través de la cual debería salir el pasador). Así que calzamos y golpeamos con una maza, un solo golpe y seco, a ser posible con un puntero de un metal blando, para no fastidiar la rosca (aunque es recomendable sustituir los pasadores, que será lo que haremos) y el pasador debería salir a través de la boca de tubo. En este caso fueron necesarios 4 golpes importantes, pero al final salieron en ambos lados.

Es importante este apoyo sobre un taco de madera, simplemente porque debemos ejercer mucha fuerza y podríamos romper el cárter corto en la zona del casquillo si no transmitimos la fuerza del golpe de la maza solamente al pasador y por el contrario lo ejercemos sobre el eje al golpear el pasador.

Tiramos de las bielas y salen sin ningún problema, dejamos los pedales a un lado y pasamos a o siguiente.

En la siguiente imagen se aprecia que ambos pasadores no son iguales, la cuña en el superior es más acusada que en el inferior, y además este último tiene el dibujo en la punta desgastado. Cambiaremos ambas.

NOTA: Al cambiar los pasadores comprobar que son del mismo diámetro, es algo común que sucede con los pasadores de los pedales en las guzzis 49, 65 y 73, que los pasadores son 1mm mas estrechos que los de las bicis, y al sustituirlos por estos lo que sucede es que se abren los pedales.

Pasemos al caballete, este solo tiene una manera de desmontarse, y es extraer el eje por la izquierda, ya que en este lado el eje tiene dos “orejas” que impiden que pase, así que hay que usar un puntero por el lado derecho y golpear el eje para que salga de su posición (el muelle del caballete lo abraza de tal manera que empujándolo no es suficiente, hay que golpear el puntero).

Una vez que hemos pasado el eje por el soporte izquierdo, retiramos el puntero que usamos para desplazar el eje, y con unos alicates tiramos de este por el lado opuesto, saliendo sin ningún problema:

Como desmontar sistema pedales de Vespino:

Ya tenemos el motor listo para soltar la tapa de los 1000 tornillos, paciencia, soltamos todos los tornillos con ayuda de una llave del 11 y salvo los señalados en naranja, (que no salen porque me tocan en el soporte, he de hacer orificios en el mismo para poder pasarlos durante el montaje/desmontaje, o bien sacarlos luego) el resto salen bien. He marcado en verde el tornillo que ya habíamos soltado porque es el del soporte del escape:

Como siempre cuando desmontamos un motor, y al desmontar el motor del vespino este no iba a ser menos. Guardamos el orden de tornillos en un cartón, de esta manera sabemos cual es la posición de los mismos, no todos son de igual longitud, (los hay de 15, 25 y 30 mm) del mismo modo que no todos se pueden montar en cualquier momento (por ejemplo, el primero y segundo de arriba a la derecha debe montarse el tornillo antes de montar culata y cilindro respectivamente) por eso el orden siempre es bienvenido.

Y la tapa cae por su propio peso, ya había sido abierta con anterioridad, (algo lógico) me llamó la atención el que no tuviese junta. Comprobé el despiece y no aparece junta, por eso las manchas de grasa en todos los tornillos y en el perímetro de la tapa, En principio pensé usar pasta selladora cuando lo volviese a montar, pero al final lo descarté puesto que no es algo realmente necesario:

Las herramientas son útiles, así que aprovechamos el gancho de muelles, para soltar el del tensor de la cadena, tiramos de él y el sistema de la cadena queda suelto:

Ya podemos retirar el eje del pedalier, pero al igual que hicimos para sacar los puños del manillar en el post de desmontar el Vespino, antes tenemos que limpiarlo para que no se atasque, porque de lo contrario, la mugre que lo rodea impide la salida del eje, así que un poco de gasolina y un cepillo y queda perfecto:

Simplemente tiramos del eje (previo quitar la cadena de los dientes del plato) y el eje del pedalier sale sin problemas:

Desmontamos el eslabón del enlace rápido retirando la chapita y ya podemos soltar la cadena, que dejamos a un lado sobre un plástico para no pingar todo de grasa:

Tiramos del tensor de la cadena, y sale sin dificultad, no tiene ninguna presilla ni circlip, simplemente se bloquea con la tapa de los 1000 tornillos, por lo que al soltar la tapa, muelle y cadena, sale libremente. Tras este extraemos casquillo guía del propio eje del pedalier, este está en buen estado a simple vista, posteriormente comprobaremos holguras:

Para terminar de desmontar el sistema de pedales del motor del Vespino, pasamos a soltar el eje del piñón de bicicleta, para ello usamos el útil que nos fabricamos y mostré en este post. Pero antes de ello, bajamos el motor del soporte y nos ayudaremos de la rueda trasera para bloquear la reductora y a su vez el piñón de bici que deseamos desmontar por el otro lado gracias a la misma:

Bloqueando la rueda con la mano, o bien con el torno, un sargento o lo que queramos a la mesa, procedemos a soltar el piñón. Usamos un tubo para aumentar la palanca y giramos esta en sentido antihorario y se suelta (aunque nos costó un poco..)

Como desmontar la reductora del Vespino

Pasamos ahora a desmontar el conjunto de la reductora del motor de Vespino. Empezamos por vaciar el aceite que tenga, para ello soltamos el tornillo de vaciado de la caja que sirve también de nivel, pero siempre que la moto esta de pié y en horizontal. Vemos que a penas cae nada, deberían haber unos 48ml de aceite en la reductora de cualquier vespino clásico. A continuación, soltamos los 5 tornillos que cierran la tapa de la reductora

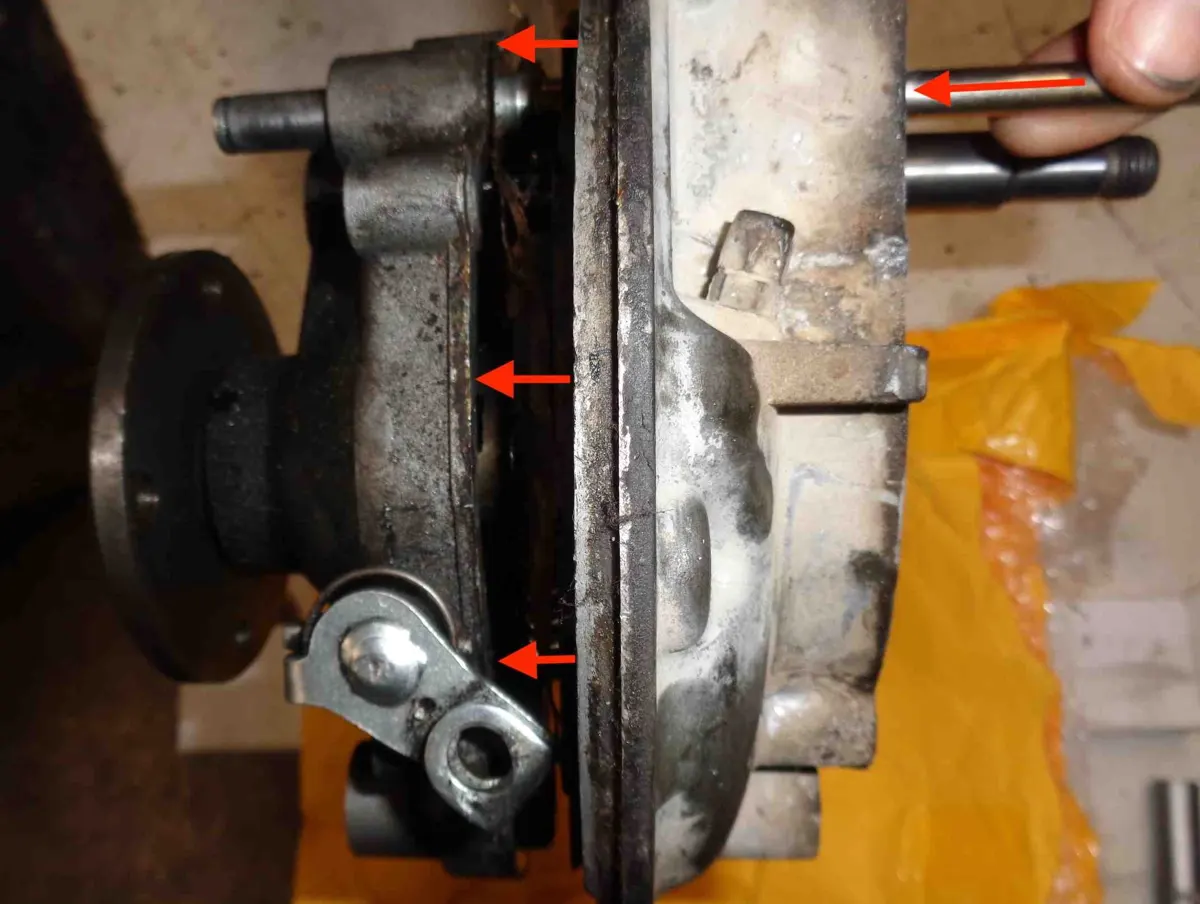

Continuamos el proceso de desmontar el motor del Vespino y ahora toca separar ambas partes de la reductora, para eso, no hay que usar los ejes, puesto que podremos fastidiar los rodamientos o los propios ejes. La tapa esta muy bien ajustada, así que usamos un puntero y empujamos con golpes suaves en el eje de la zapata de freno, por la parte de la tapa de los 1000 tornillos. Progresivamente vemos como la tapa se va separando poco a poco, con un martillo de Nailon vamos golpeando poco a poco hasta que podemos tirar de ella con firmeza

NOTA: siempre que abráis un motor, intentad hacerlo sobre una superficie amplia y limpia, y despacio para que las arandelas de ajuste no se os caigan, y en el caso de que se caiga, tenerlas controladas:

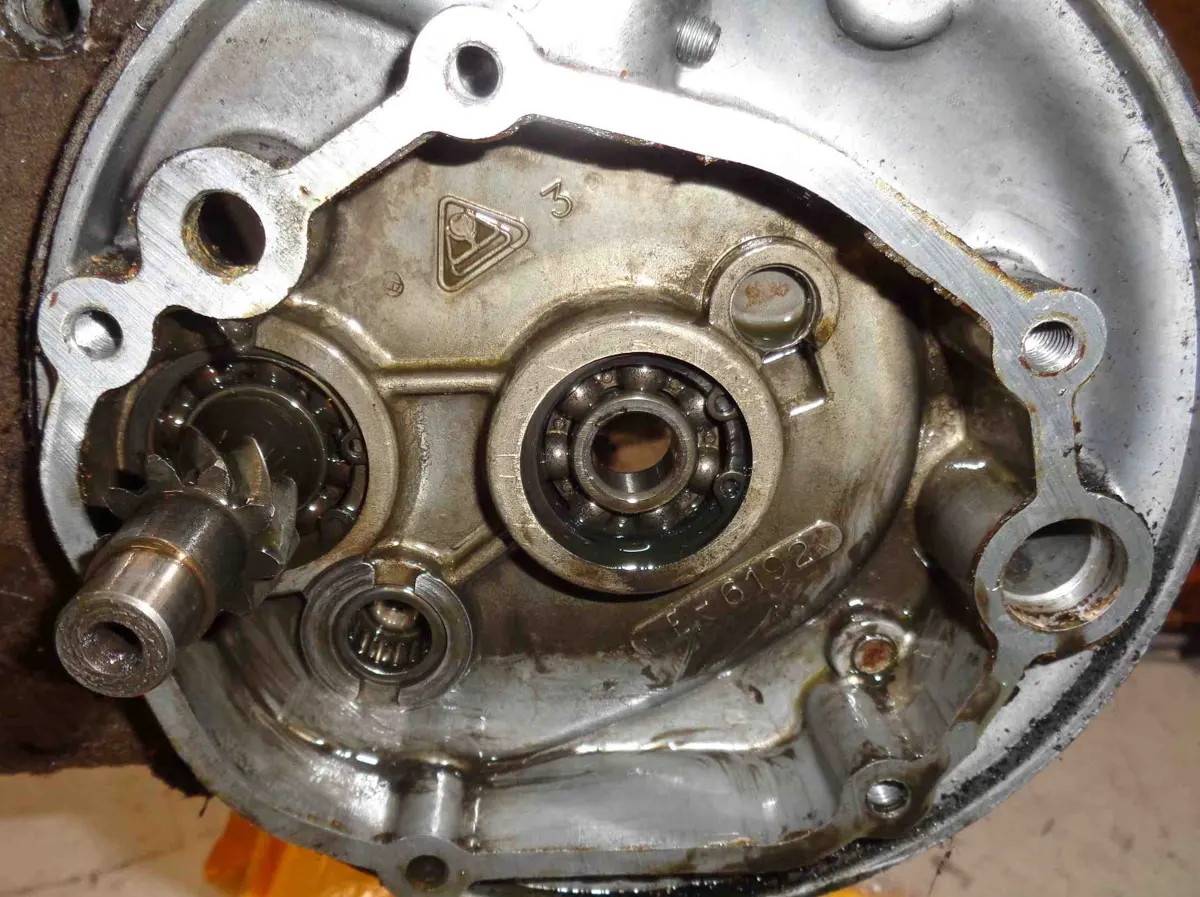

Finalmente conseguimos separar ambas partes que quedan de la siguiente manera. Retiramos la junta y con un trapito intentamos absorber el aceite para que no nos manchemos por todos lados al terminar de desmontarla:

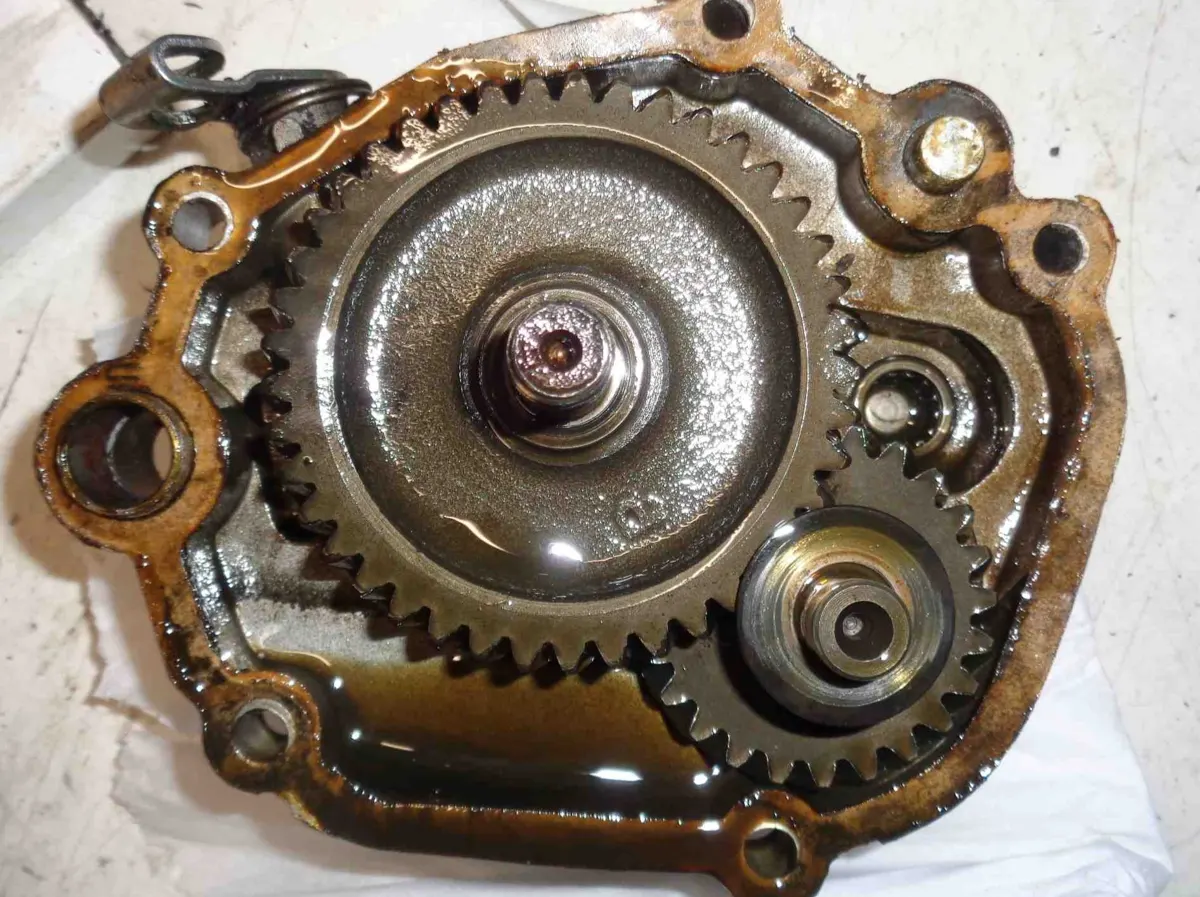

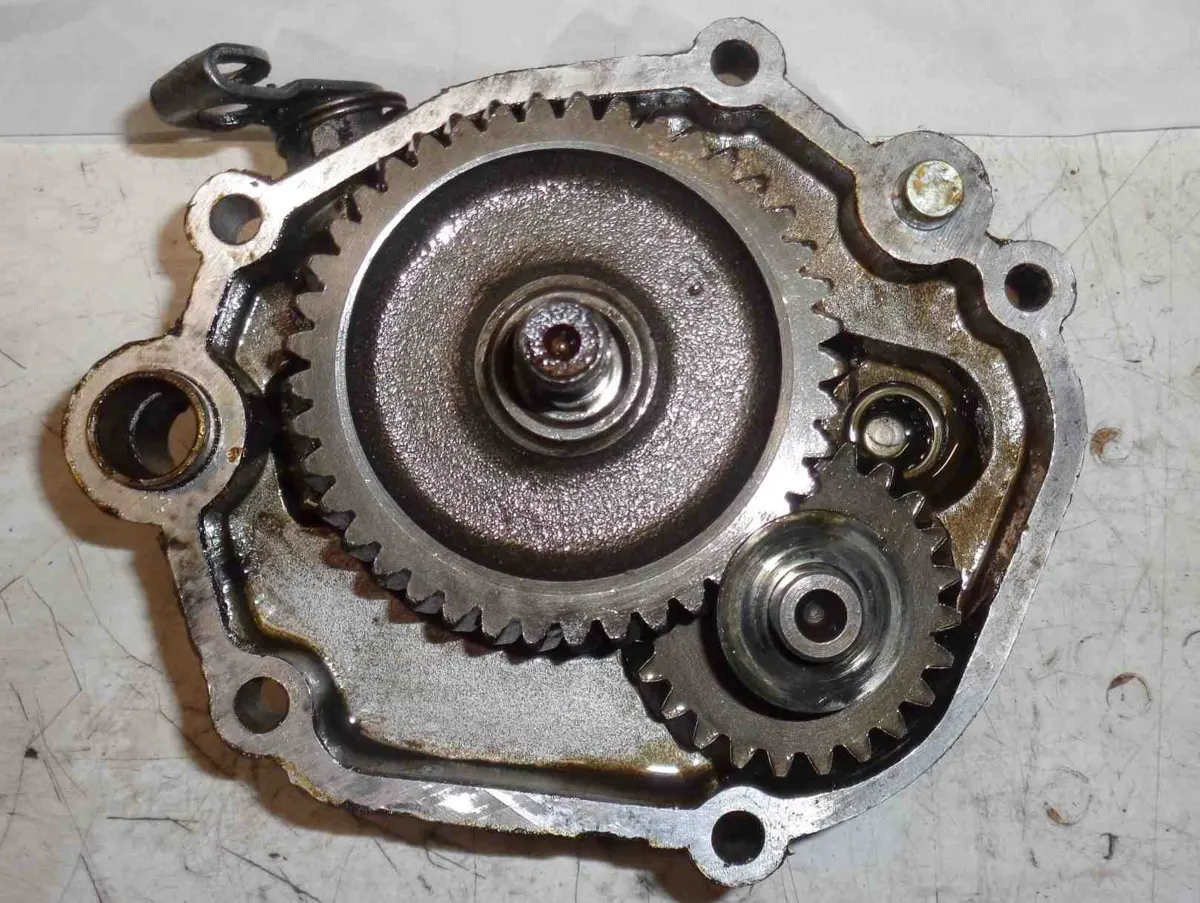

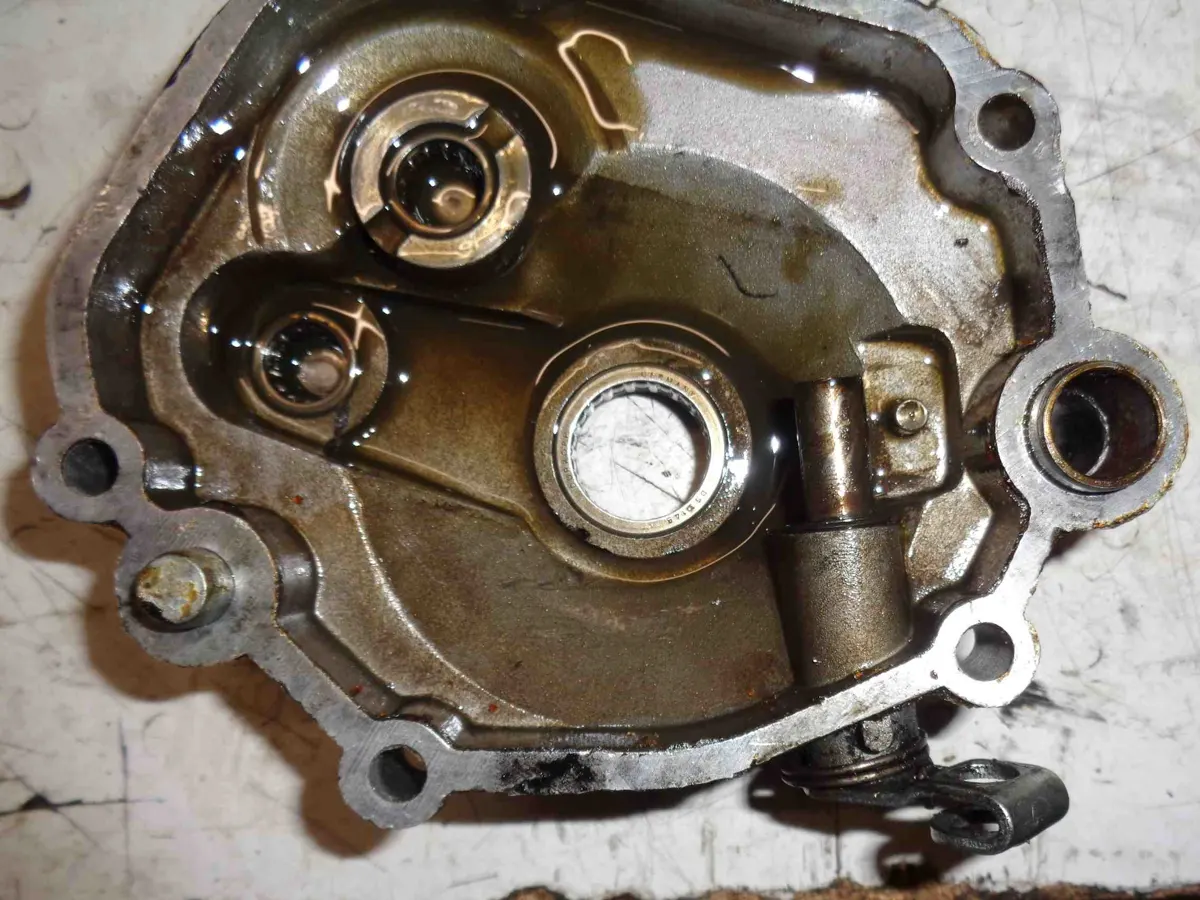

Sacamos el engranaje grande (principal) sin ninguna complicación, a continuación pasamos a retirar el pequeño (secundario), cuidado con las dos arandelas del mismo, una a cada lado del mismo grosor. En la última imagen vemos cómo quedaría el engranaje secundario con arandelas de calado en ambos lados:

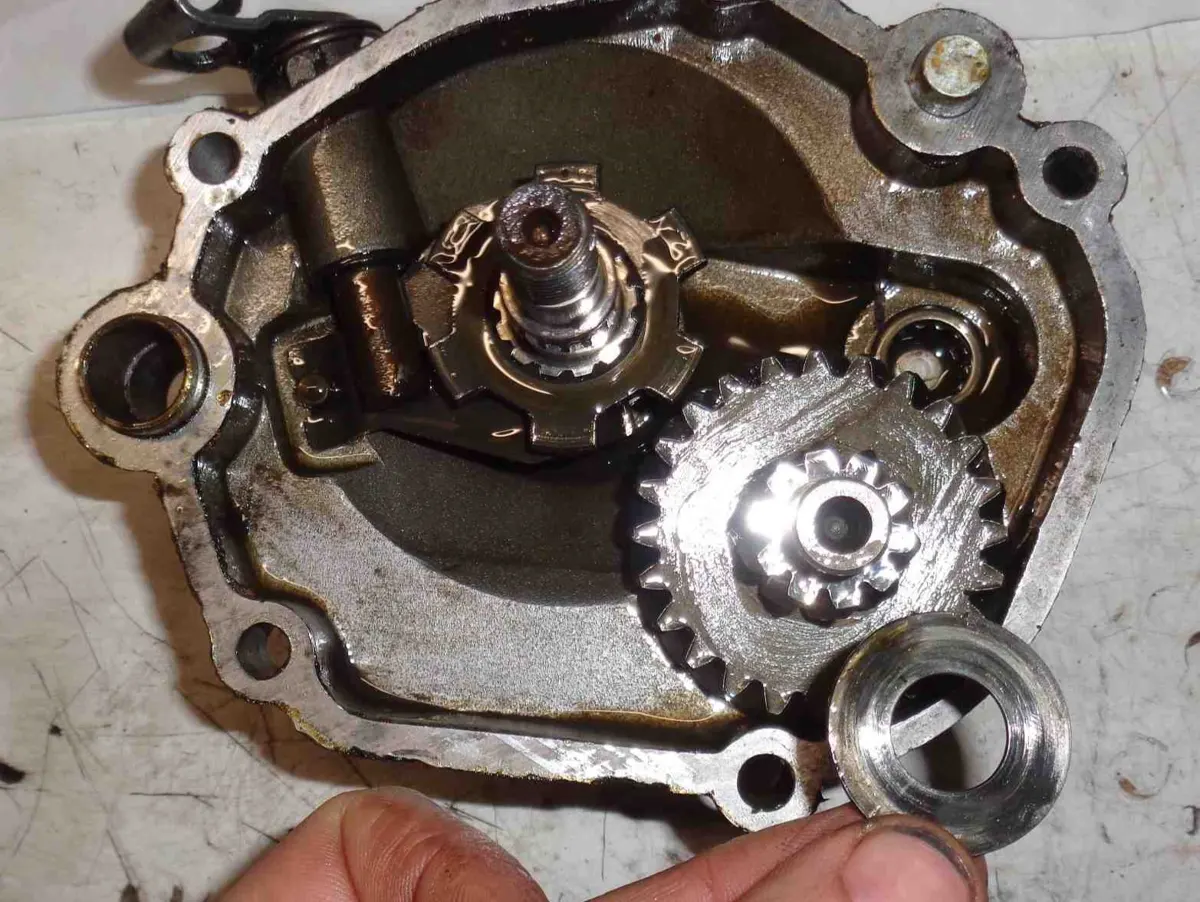

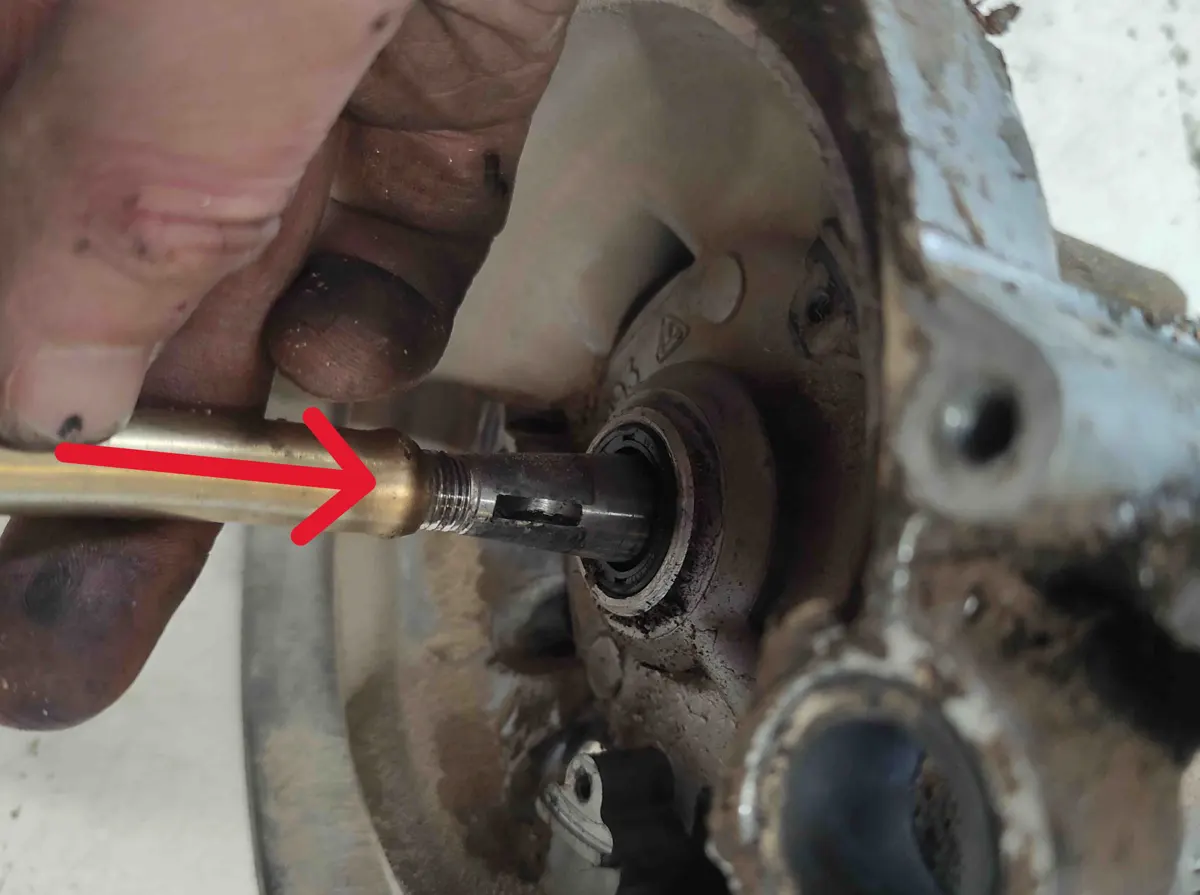

Fuera el engranaje principal y el eje del secundario, podemos extraer el eje de la rueda, para retirarlo hay que hacerlo sin forzar, puesto que el eje es estriado y tenemos que girarlo para que coincida tanto este estriado del eje como el de la cazoleta del muelle, una vez coinciden, sale con facilidad:

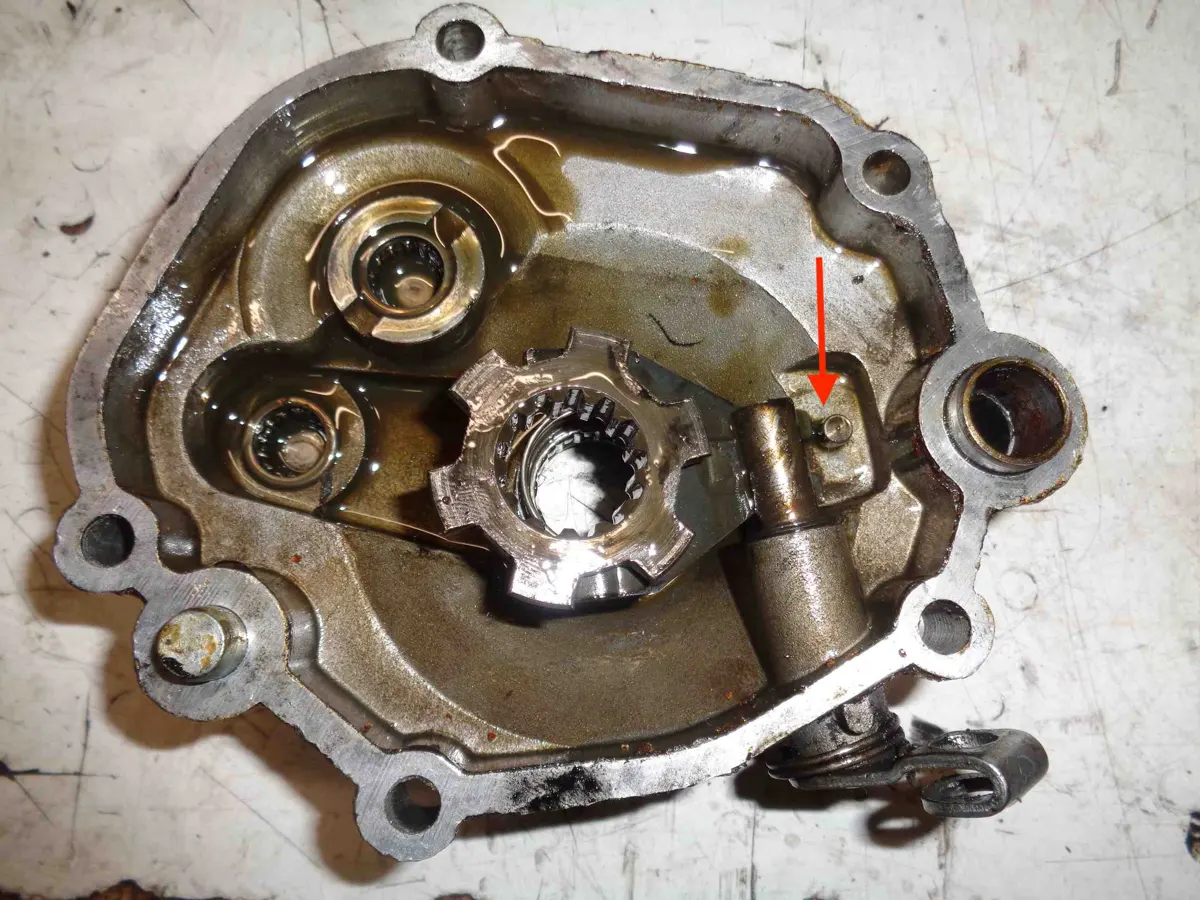

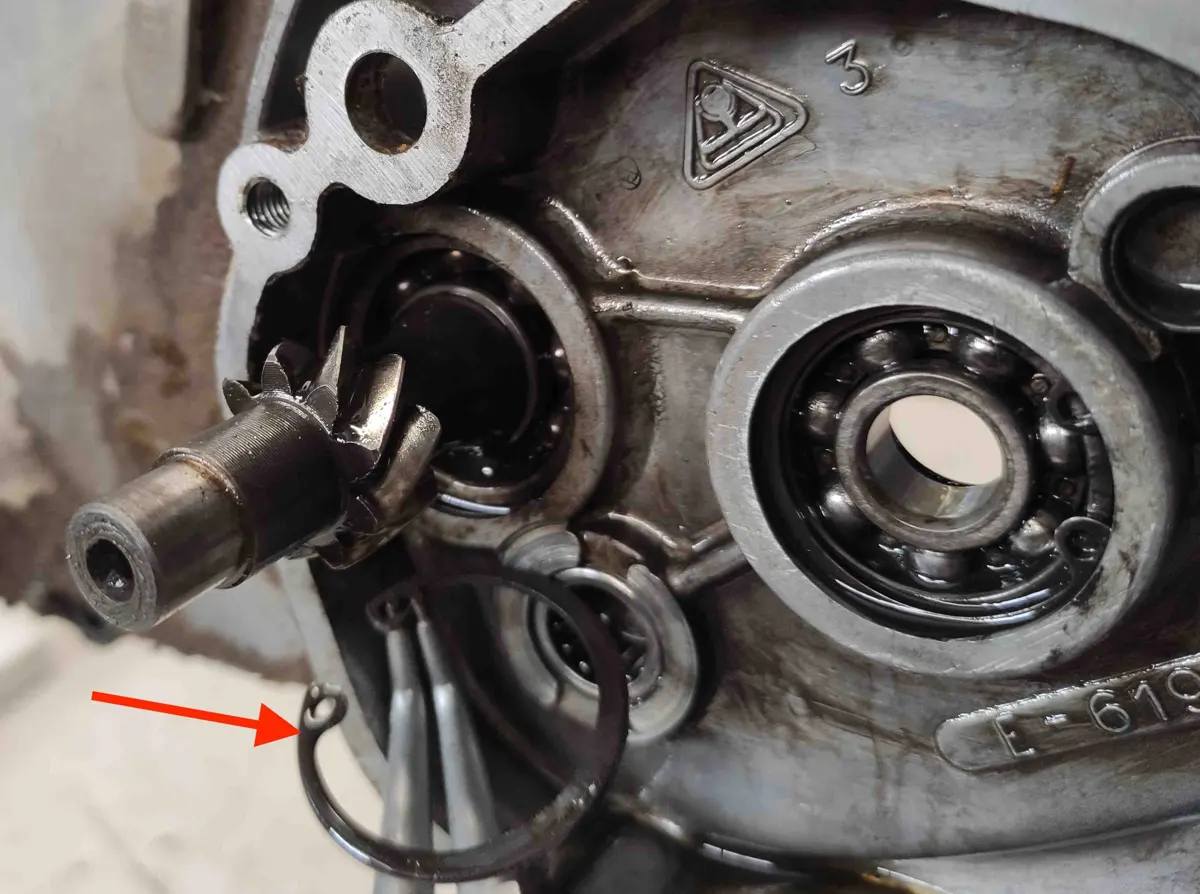

Una vez que tenemos el eje desmontado se descolocan las piezas de la palanca que actúa sobre la corredera, la dicha corredera, el muelle y la cazoleta; Al hacerlo vemos que nos falta una chapita elástica que hace de muelle en la posición de la flecha, así que supongo que lo deben haber abierto con anterioridad, aunque no afecta al funcionamiento, evita ruido y desgaste de las piezas, buscaremos uno.

Retiramos palanca, corredera, muelle y cazoleta y lo tenemos casi todo desmontado, siempre dejando a un lado las piezas ordenadas para revisar y catalogar, esto como método de trabajo es muy aconsejable:

Juntamos el eje cazoleta muelle corredera etc… para no perder piezas, como podemos ver tiene posición, y para que la corredera actúe correctamente debe engranar con el piñón del Primario, simplemente girándolo debe encajar correctamente:

Pasamos ahora a desmontar el accionador de la corredera, antes unas imágenes para ver como va el muelle colocado:

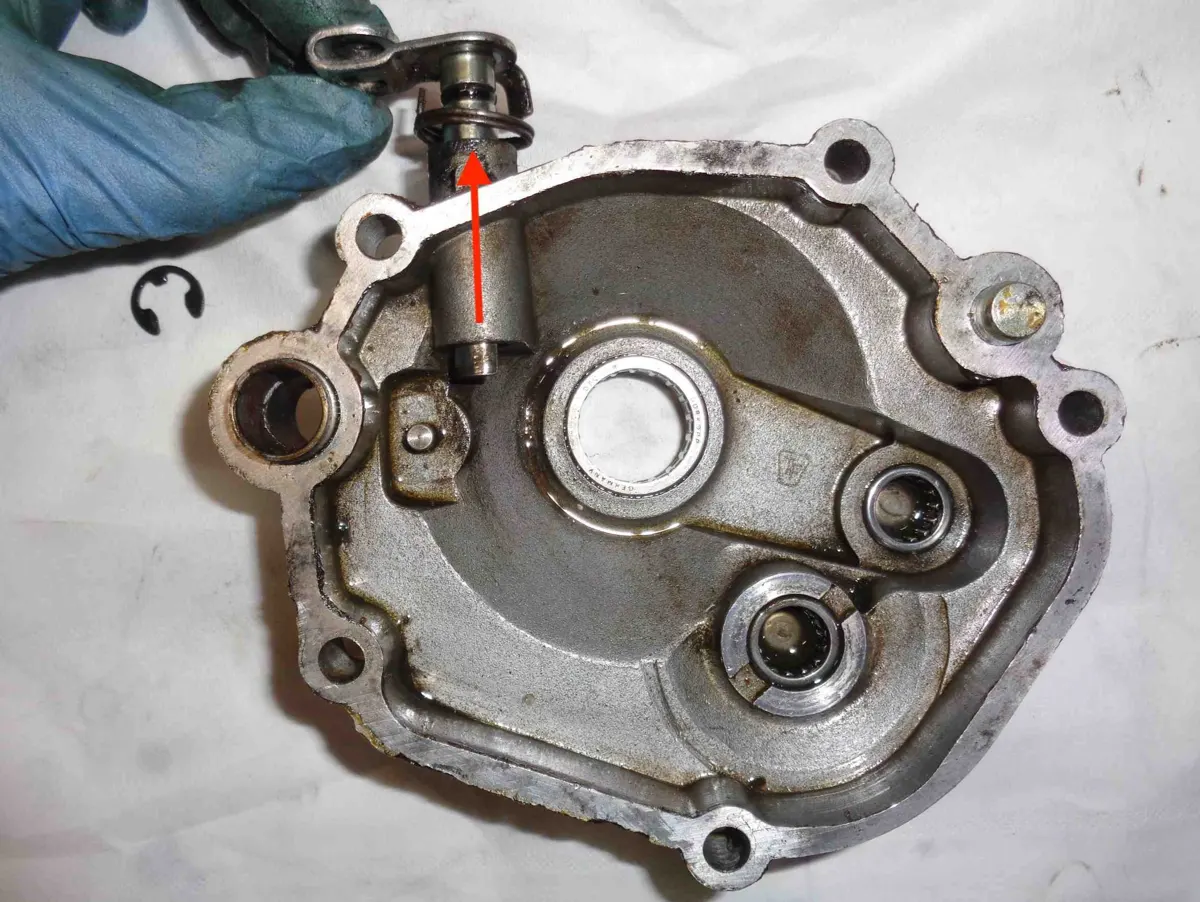

Soltamos la arandela de seguridad o seeger o circlip o como queramos llamarlo, que evita que el eje salga, al igual que hicimos con los anillos del bulón del pistón, es recomendable poner un trapo encima para que no vuele. Luego simplemente tiramos del eje y sale sin problema alguno, anotamos en una libreta que hay que cambiar la tórica del eje que está muy machacada:

Con un destornillador haciendo palanca, retiramos el retén, que aunque en relativo buen estado, es preferible cambiarlo primero porque así nos aseguramos de no tener pérdidas por ahí, y segundo porque es algo tan barato que no merece la pena jugárnosla:

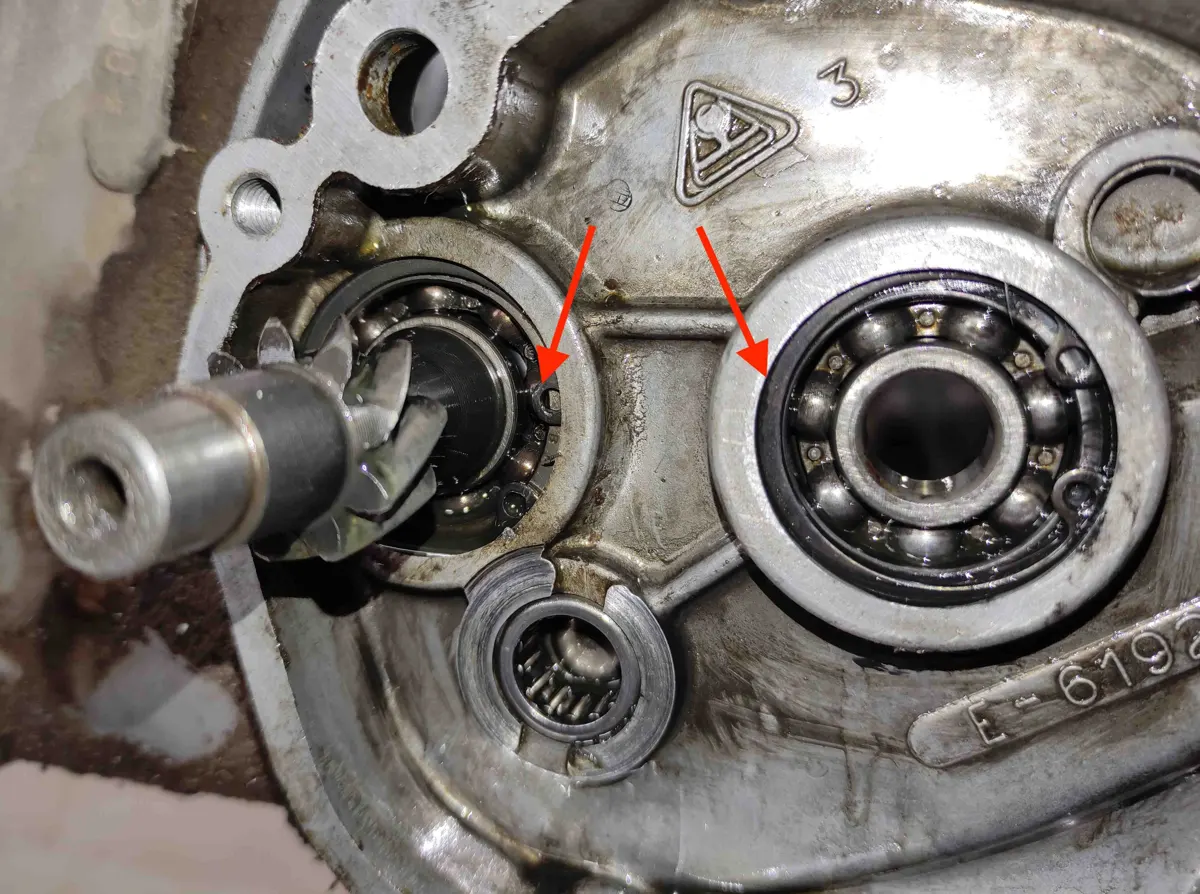

Todavía queda por quitar el eje del embrague (o portapolea), este está bloqueado por dos circlips, uno por cada lado del cárter, el que está en el lado del reductor evita que el rodamiento salga de su alojamiento, mientras que el que está en el lado opuesto evita que el eje se mueva axialmente. Empezamos soltando los circlips interiores (como vemos hay uno en cada rodamiento, por ahora soltaremos solo el del eje que nos interesa):

Retirado el primero, no podemos acceder al segundo circlip puesto que tenemos un retén que lo impide, por ello quitamos el interior anteriormente. Para sacar el eje hemos de calentar el cárter con la pistola de calor, y una vez dilatado el aluminio del cárter, cuyo coeficiente de dilatación es superior al del acero del rodamiento y eje, conseguimos que al golpear el eje salga con facilidad, esto es importante puesto que facilita la extracción y al mismo tiempo evitamos dañar el alojamiento así como en este caso el propio eje redondeando el alojamiento del circlip que a la postre es el que ejerce la fuerza contra el rodamiento en el golpeo para sacarlo:

Fuera el eje, podemos soltar el circlip interior que bloquea el rodamiento:

El rodamiento ya sea por el calor, porque entra muy ajustado o porque tiene rebabas en la garganta del alojamiento del circlip (yo no las noté, pero la solución en este caso es pasar una lima por los rebordes de la garganta), no sale suavemente, así que apoyamos en un taco de madera y con el martillo de nailon golpeamos la punta del eje para que salga:

Con una llave de tubo de 19 sacamos el retén dando simplemente unos golpes suaves desde el lado de la reductora. Curioso el que el retén venga con la marca de Vespa en él mismo:

Para extraer el rodamiento del piñón de bici, retiramos el circlip, a continuación apalancamos con un destornillador por el lado exterior el retén y lo sacamos de su alojamiento. Finalmente con la misma boca de 19 que usamos anteriormente, extraemos el rodamiento empujándolo desde el lado del embrague, aprovechando que el cárter está todavía caliente puesto que les di con la pistola de calor a ambos alojamientos de rodamiento a la vez:

Limpiamos rodamientos y retenes de ambos ejes para ver las medidas y pedir el repuesto:

Como abrir el motor del Vespino:

Volvemos con el cigüeñal, como ya os comenté en su momento, dejé el volante sin quitar porque carecía del extractor, y como tenía todavía partes por desmontar del motor del Vespino, aproveché para desmontar todo lo que pudiese y pedir el repuesto necesario de una. De esta manera ahorraríamos portes y además evitaríamos olvidar alguna pieza.

Cuando hube terminado de desmontar todo, y solo me faltaba esto, me acerqué a la tienda de repuestos que suelo visitar y pedí uno, me contestaron que no tenían y que no usaban extractor de volante para vespino porque con unos leves golpes en el volante con un martillo de nailon se soltaba. No me gusta mucho dar golpes, pero cuando te lo dice alguien que vive de ello y que ha vivido la época de los Vespinos hay que creerlo. Así que volví al taller y con el martillo de Nailon di 2 golpes realmente leves, y al segundo se soltó… Y a continuación guardé la chaveta!:

Como os he comentado, y a la vez es lógico, simplemente por lo viejo del Vespino y el estado del motor, este ya ha sido abierto alguna vez. En este caso vemos que el encendido ya tenía las marcas de posición, que se hacían con un destornillador para no perder el punto del mismo. Soltamos los tres tornillos y tiramos del encendido y empujando a la vez los cables, que ya están rígidos del tiempo, facilitando así la extracción del mismo

Es hora de separar ambos mitades del cárter, pero antes hemos de quitar los 5 tornillos del cárter largo a la altura del cigüeñal:

Para separar los cárteres, es necesario golpear sobre el eje del cigüeñal con el martillo de nailon. Aprovechando que tenemos un soporte que nos fija el motor, nos vamos a facilitar el trabajo de desmontar el motor de este Vespino. Fijaremos este al torno para que los golpes no pierdan fuerza por el hecho de que se mueve el motor:

Calentamos el cárter corto para facilitar la salida, en su caso, del rodamiento del cigüeñal. A continuación con un puntero de latón golpeamos la punta del cigüeñal poco a poco hasta que van separándose los cárteres. NOTA: para evitar que el cigüeñal se cierre, entre ambos contrapesos pondremos un útil que fabricamos, en este post, del grosor exacto que hay entre las palas):

Como extraer el cigüeñal de Vespino:

Una vez que ya tenemos separados ambos cárteres, lo que toca es sacar el cigüeñal del cárter corto. Para ello repetimos la operación de calentar el cárter con la pistola de calor y vamos golpeando poco a poco la punta del cigüeñal con el puntero de latón. En este caso hay que tener cuidado puesto que la biela puede atascarse en los transfers, o en el cuello de del propio cárter:

NOTA: Como habéis comprobado en el proceso de desmontar el motor del Vespino SC, no hacen falta una gran cantidad de herramientas, pero si es recomendable tener algunos extras como lo es la pistola de calor que nos será útil para desmontarlo, pero imprescindible cuando decidamos montar el motor.

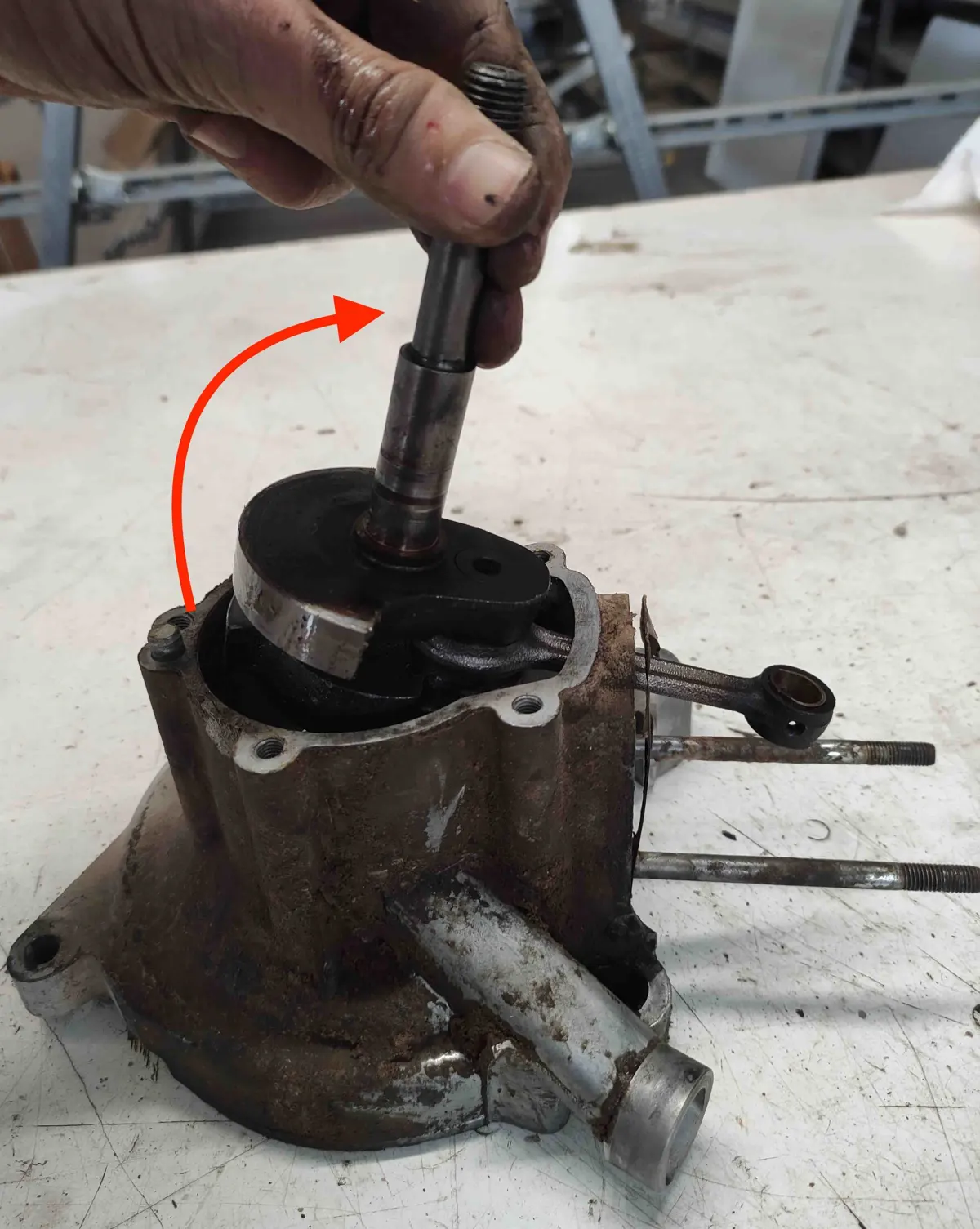

Suelto el cigüeñal, procedemos extraerlo, para ello hace falta un “giro de muñeca” ya que no sale tal cual. :

- Tiramos del cigüeñal y lo dejamos colgando en nuestra mano,

- A continuación inclinamos el cigüeñal en dirección a la biela con el pie de biela cerca de los transfers del cárter, de esta manera sacamos la punta inferior del mismo.

- Para terminar y puesto que la biela toca con el cárter en el lado del transfer, es necesario un giro de muñeca mágico, que retraiga la biela en el cigüeñal permitiendo así salir de transfer y haciendo posible extraer el cigüeñal:

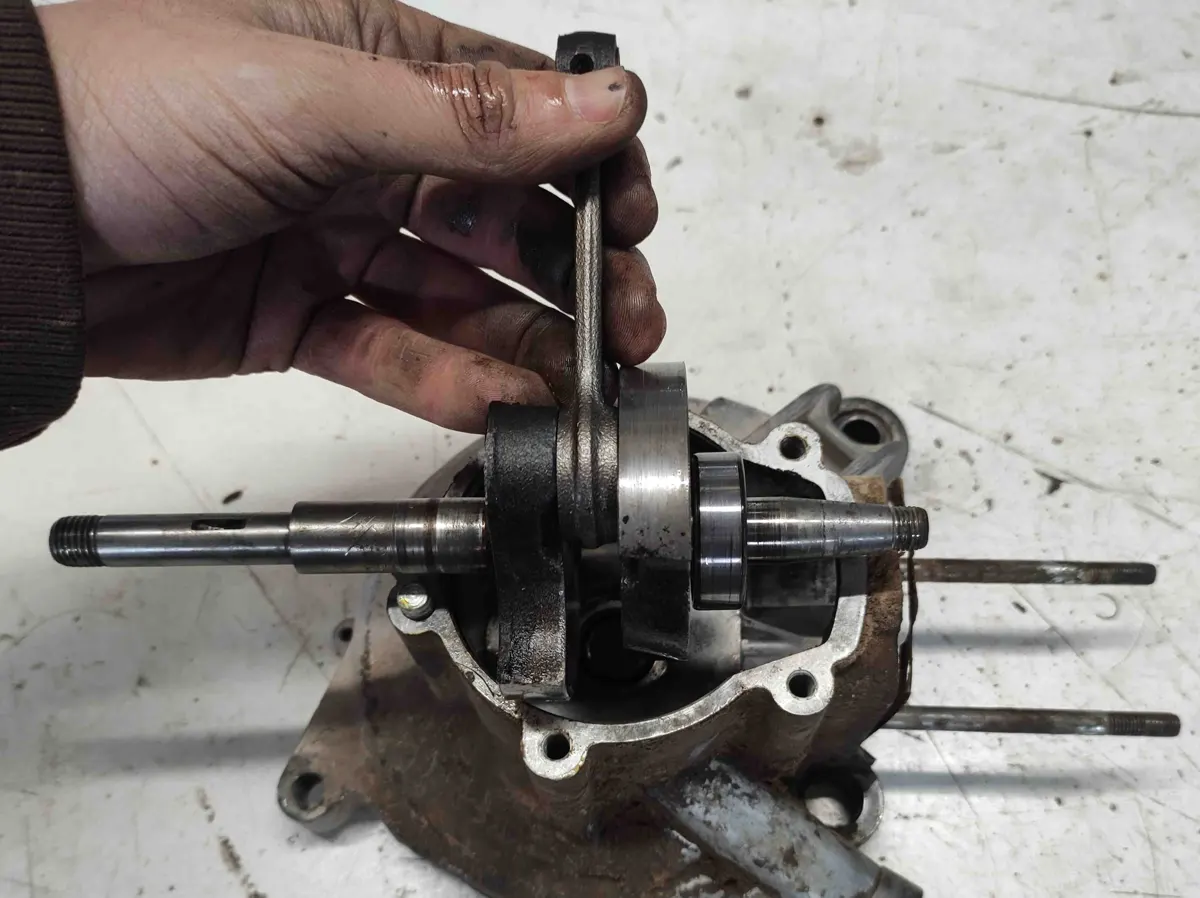

Y ya tendríamos fuera el cigüeñal, a continuación vamos a por los retenes y rodamientos del mismo. El cárter corto no tiene rodamiento porque salió con el cigüeñal como se ve en la primera imagen, así que solamente hace falta sacar el retén con ayuda nuevamente de un destornillador:

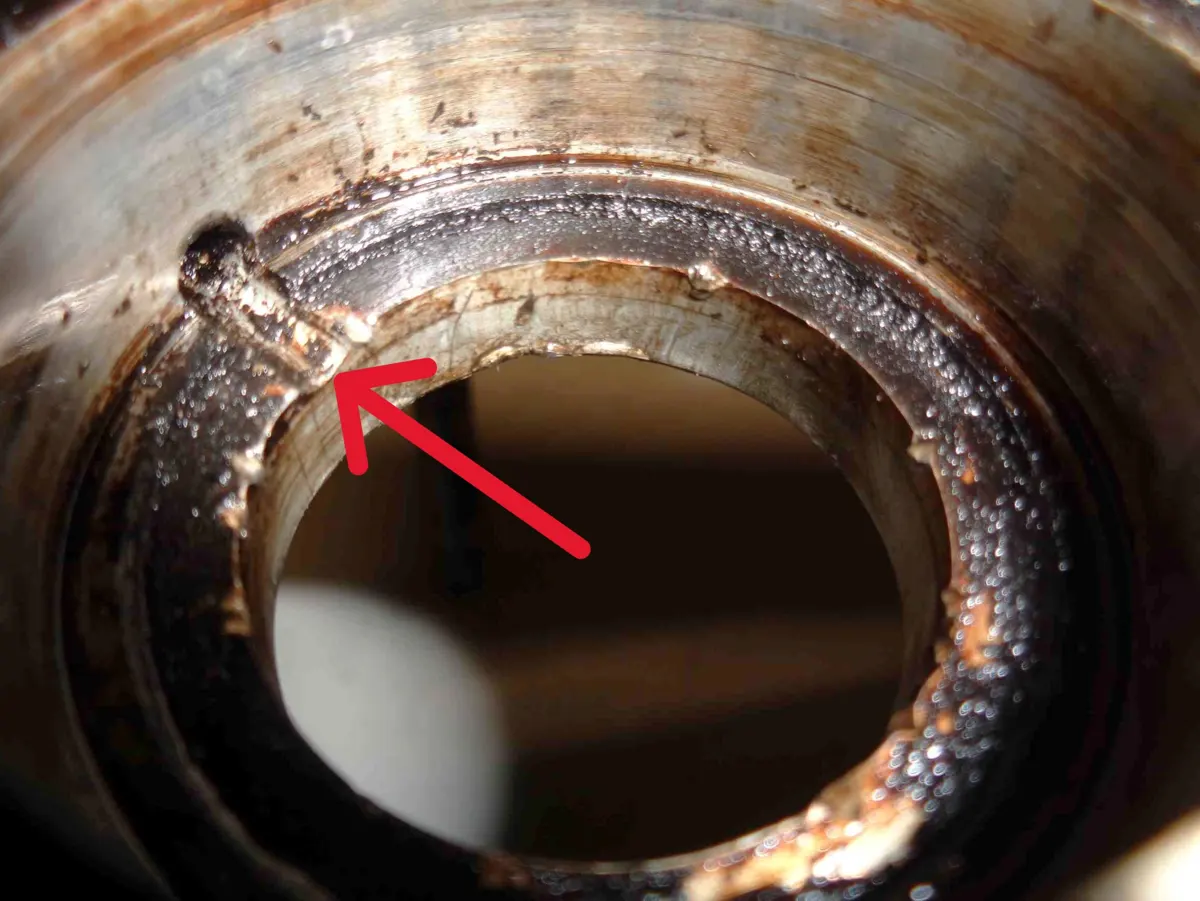

Pasamos ahora al cárter largo. El retén está un poco machacado, se ve que se mordió cuando lo montaron. Apalancamos con un destornillador y sacamos el retén. Un primer vistazo nos indica que posiblemente esta fuese una de las entradas de aires del motor y que hacía que costase tanto arrancar. Si nos fijamos en el asiento, este presenta rebabas en los bordes, eso es porque cuando se trucaban los motores estos podían escupir los retenes, para evitarlo, algunos manitas creaban estas rebabas con un puntero para evitar que el retén saltase una vez puesto, pero cuando cambias el retén sin desmontar el motor del Vespino, el cigüeñal impide que puedas eliminar las mismas, así que creo que volvieron a montar el retén sin eliminar las rebabas y por eso el retén quedó así:

Ahora toca sacar el rodamiento, y como siempre, pistola de calor previamente, con la misma boca de 19 un par de golpes y sale el rodamiento sin problemas. Nos fijamos en el interior y vemos que el propio asiento del rodamiento tiene algunas muescas alrededor, me produce curiosidad que fue lo que sucedió. Supongo que al cambiar un rodamiento lo posicionaron con un puntero y fallaron:

Como apunte os muestro el pequeño canal que existe en el transfer del cárter pequeño para engrasar el rodamiento del volante, y a su vez en el cárter grande para el rodamiento del variador, estos conductos hemos de asegurarnos de limpiarlos para que los rodamientos se lubriquen posteriormente

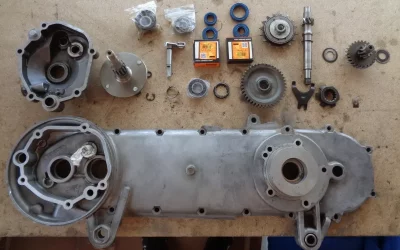

Tras esto tenemos más o menos el motor casi desmontado, y le hice esta foto del despiece que siempre me gustan, aunque la podría haberla hecho con más calidad y espaciarlo todo mejor, como decimos en mi casa, “ea”:

Como desmontar el embrague

Aunque parezca que ya terminamos de desmontar el motor del Vespino todavía queda trabajo por hacer, por ejemplo, desmontar el embrague del Vespino. Lo desmontaremos por 3 razones, primero hay que cambiar las zapatas porque el ferodo es inferior a 1mm que es el límite, segundo que tenemos que comprobar el estado del muelle del embrague porque probablemente esté cedido. Y finalmente porque hay que revisar los 4 vástagos así como el desgaste de la semipolea posterior ya que es un mal endémico de estos motores.

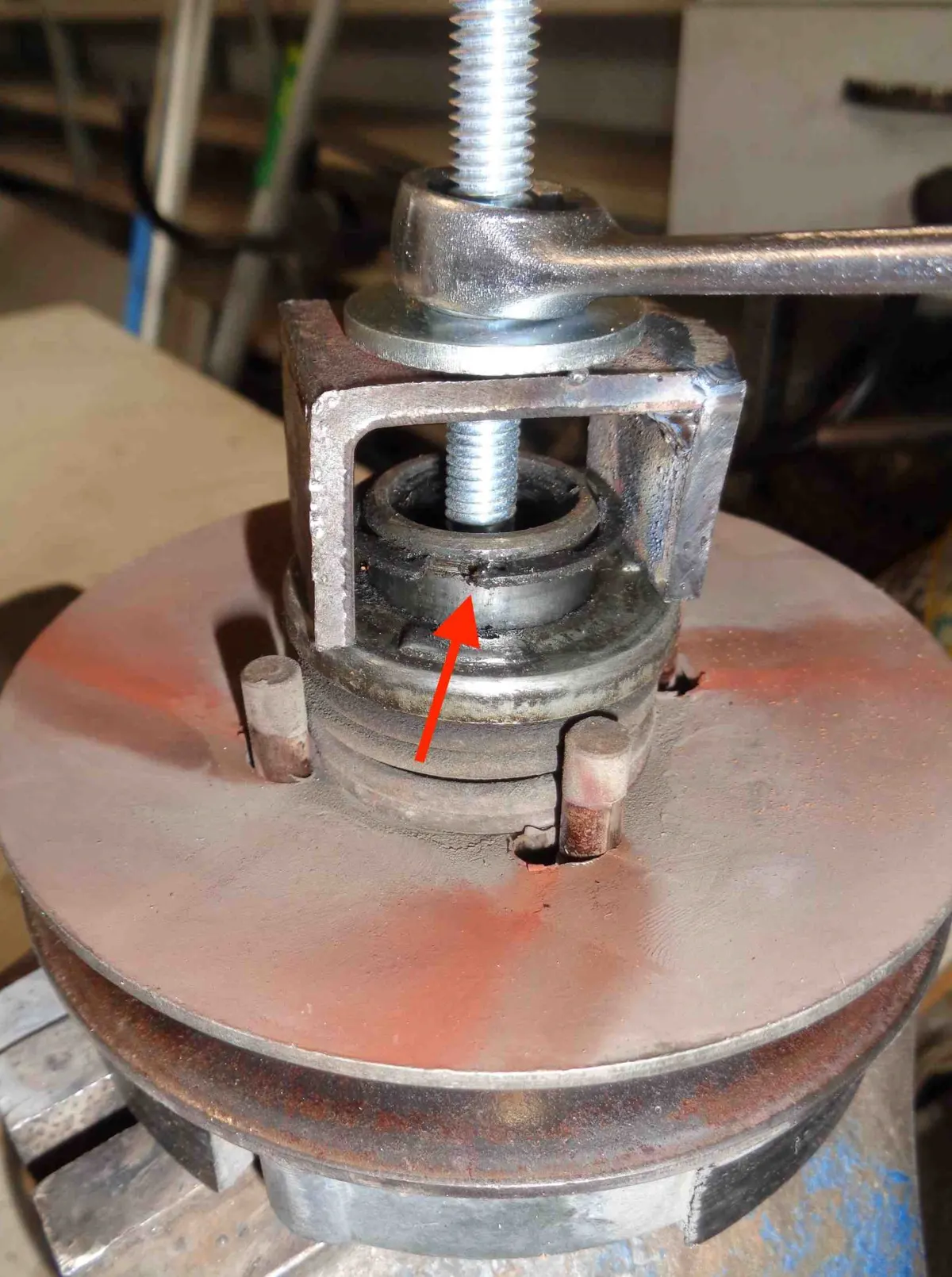

Para ello haremos uso del útil nos fabricamos, y sin el cual no sería ni fácil ni seguro desmontarlo, puesto que un muelle comprimido puede darnos un gran susto si se soltase:

A) Como desmontar el muelle del embrague de Vespino:

- Mordemos con el torno la parte inferior del esparrago y aproximamos, asentando la U en su posición, el lado largo en la base de la cazoleta y el corto en sobre una de las 3 protuberancias de la cazoleta.

- Comprimimos el muelle, por lo que deja de empujar al platillo y a su vez permite desmontar el anillo seeger.

- Retiramos el anterior anillo con ayuda de unos alicates para seeger

- Por último descomprimimos el muelle poco apoco, y una vez que pierde presión ya podemos quitarlo del torno :

Una vez suelto medimos el muelle y comprobamos que es un poco mas corto de lo que debería, la medida adecuada para un muelle de serie en buene estado sería 75mm. A parte la polea presenta cierto desgaste en la zona de los vástagos, veremos si la reparamos o encontramos alguna en mejor estado entre los otros 2 Vespinos, los vástagos están relativamente bien. Pero igualmente si encontramos entre los otros motores uno en mejor estado pues la cambiaremos:

B) Como desmontar las zapatas de embrague:

Pasamos ahora a soltar las mordazas del embrague, como ya os comenté el límite mínimo es 1 mm de grosor de ferodo de las mordazas de embrague en un Vespino y estas no llegan a eso, así que hay que cambiarlas o sustituir el ferodo. Así que vamos a mostraros con ayuda de un gancho para muelles como desmontar las zapatas de embrague de Vespinos. Facil y sencillo con el gancho tiramos del muelle hasta que sale su cabeza del alojamiento y soltamos los mismos:

Cuando extraigamos las mordazas, lo haremos lentamente, puesto que tiene muelles y unos tacos de goma que ayuda a que el movimiento de las mordazas sea mas progresivo al trabajar y menos brusco, a la vez que evitan que las zapatas / mordazas hagan ruido:

Las mordazas salen simplemente tirando de ellas, y con esto ya tendríamos desmontadas las mordazas y el embrague (a falta de los rodamientos de aguja que a priori no cambiaremos):

Antes de concluir el desmontaje, apuntamos las medidas de las juntas, que nos vendrán muy bien para cuando volvamos a montar, es importante poner el mismo grosor (cigüeñal y reductora, 0,2mm, junta de culata de aluminio 0,5 mm y base del cilindro 1mm, esta última la cambiaremos a 0,5 porque dudo mucho que sea su junta original):

Con esto podríamos decir que ya tenemos terminado el proceso de desmontar el motor de Vespino SC, lo siguiente sería limpiar las piezas, revisarlas para descubrir daños que pasasen desapercibidos, reparar o sustituir y montar!

Como conclusión, nos encantó trabajar con este motor y es que nunca pensé que un motor tan pequeñito y a priori sencillo me sorprendiese tanto, está extraordinariamente bien pensado, pocas herramientas son necesarias para trabajar con él, y en el mínimo espacio monta lo necesario. Ha sido un disfrute el desmontarlo, analizarlo, y comentarlo este post para compartir con todos vosotros.

Si os gustó, os fue útil o bien tenéis cualquier duda, comentad lo que queráis y compartid, ayudarnos a darle visibilidad al blog, que no deja de ser una manera de motivarnos a seguir escribiendo y compartiendo nuestras experiencias. Si habéis llegado aquí desde los foros de Amoticos.org o desde Lamaneta o desde cualquier otro lugar hacednoslo saber también.

Ya solo me queda emplazaros para la próxima publicación en la que realizaremos los trabajos de preparación del carter este motor de Vespino (queremos un motor fiable para cruzar Portugal sin sustos) para lo que encararemos los transfers del cárter con el cilindro de 65cc, con el objetivo de maximizar el rendimiento del motor sin comprometer su fiabilidad, con lo mejor de cada uno de los 3 Vespinos que tenemos y lo mínimo de piezas nuevas que compremos

Un saludo y gracias por leernos.

Estoy restaurando un Vespino SC y el proceso de desmontar el motor lo he ido haciendo con algo de intuición, pero me habría ayudado mucho haber visto este artículo, en mi opinión está perfectamente explicado cada paso, además de ir acompañado de fotografias todas muy instructivas. Tenía pensado empezar a montar estos dias, pero si el artículo que avnazas del montaje no se demora mucho, creo que voy a esperar. Un saludo.

Buenas Gustavo.

Muchas Gracias por escribir, me alegro que te guste el post, como bien dices el motor se desmontar con un poco de intuición, es sorprendente lo bien pensado que está su diseño, pocas herramientas son necesarias y todo muy accesible (salvando retirar el prisionero del cable del freno trasero). Entre hoy y mañana publicaré el siguiente post, pero no será el montaje como tenía previsto, sino que será la preparación del carter y es que en un principio iba a ser un post de preparación del carter y montaje, pero salían mas de 50 folios en word y mas de 350 imágenes, así que lo he dividido en dos para tenerlo mejor estructurado y el mes que viene entre el 6 y el 12 publicaré el montaje.

El montaje del motor no tiene complicació alguna, la única parte que para mi es mas complicada es montar el cigueñal, calienta bien el carter a 100 grados dice el manual, yo los suelo calentar entre 90 y 100, congela el cigueñal y el rodamiento para facilitarte el montaje, este debería entrar dejandolo caer simplemente así evitarás darle golpes al cigueñal y que este se cierre. Salvado ese detalle, el resto es coser y cantar.

Si decides montarlo antes, para cualquier cosa, estamos por aquí.

Un saludo y gracias por leernos

Buenos dias, voy a restaurar una vespino SC aleación que lleva parada 20 años, pero acabo de retirarme tengo tiempo y quiero meterle mano. Quiero cambiar todos los retenes, rodamientos. juntas y todo lo que me » vaya a hacer falta». Donde me recomiendas comprar todos los repuesto?

Lo primero enhorabuena por la eleccion de vehiculo para restaurar, veras que es muy agradecido y relativamente barato.

yo te recomendaria vespinos.net yo siempre compro alli, salgo rara excepcion, ademas en breve cierran, asi que date prisa, si te lo puedes permitir pilla variador nuevo muelles de mordazas y de contraste nuevos, kiqu propietario de la tienda te acosejara segun el tipo de motor que tengas. respecto a l correa en mi experiencia mejor una de las lisas para estos motores,cualquier cosa por aqui estaremos

Muchas gracias, ya esta toda desmontada. Haciendo el listado del pedido antes de que «cierre» kiqu. Respecto al post esta genial.

Qué joya de blog!! Tengo planes de desmontar y “asear” mi antiguo vespino ALX y con este post ya no tengo dudas. Muchas gracias por los detalles y reportaje, entiendo que el ALX será prácticamente idéntico.

Antes de nada, gracias por el comentario. a continuación, son practicamente iguales, cambia el cabezón, la admisión por láminas (hay diferencias según la versión entre 2 y 4 tornillos en la toma, los primeros de 2 tornillos daban problemas de toma de aire y es complicado encontrar ese repuesto) y poco mas, el resto es prácticamente igual.

Mucho ánimo con el Vespino que es un gustazo!!