Buenas a todos, por fín llega el post de como montar un motor de Vespino paso a paso, y es que estos son los artículos que a mi personalmente me encantan, los de motor. Supongo que esto os pasará a la mayoría y es que si bien todo el proceso de reparación de una moto suele serme muy ameno, los temas del motor son mis favoritos.

Como bien sabéis en el anterior post que vimos cómo encarar los transfers de nuestro Vespino, ya expliqué que ese post debía ir publicado junto con el montaje del motor, pero al final decidí dividirlo en dos por la longitud del documento. La idea es que esto sea un guía de como realizar el proceso sin divagar, con información útil, explicativa, con imágenes ilustrativas del proceso del montaje de un motor de Vespino con los consejos y puntos importantes que creo relevantes, para que cualquier persona sin conocimientos previos de mecánica pueda hacerlo el mismo paso a paso.

Como consecuencia de ello, este es el artículo que mostramos hoy, y que aún eliminando imágenes y simplificando texto nos hemos ido a mas de 10.500 palabras y casi 250 imágenes para explicar como montar un motor de Vespino clásico, ya sea L, GL, AL, SC, SCA, N, NL, Brisa, etc…. y con variaciones aplicable a modelos posteriores

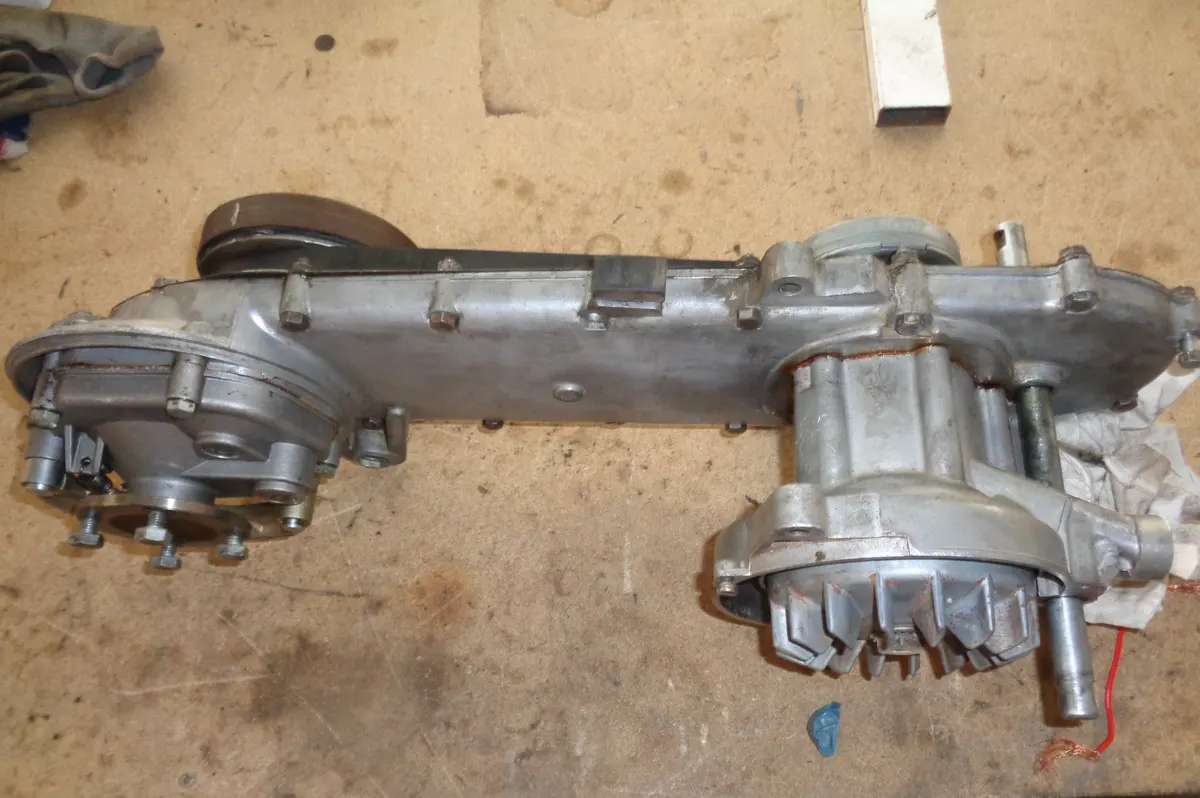

- La reductora del Vespino:

- Montar el grupo motor de Vespino

- El sistema de pedales de Vespino

- Montar el embrague del Vespino

- Montaje del embrague en el motor

- El variador del Vespino

- Los espárragos del cilindro en el motor:

- Colocación del encendido en el motor

- El caballete central de Vespino

- Grupo térmico. Cilindro culata y pistón

- Montaje de cilindro pistón y culata

- Preguntas Frecuentes (FAQ) al Montar un Motor de Vespino

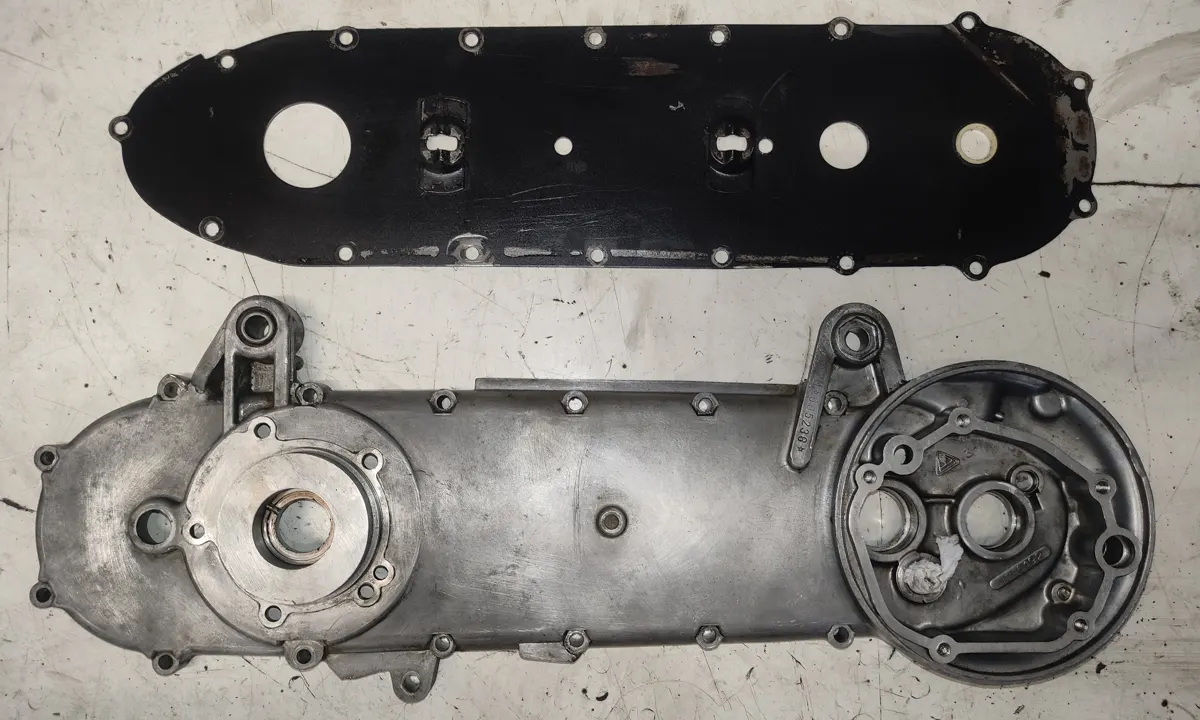

Dicho lo anterior, retomamos el trabajo por donde lo dejamos tras encarar los transfers, que es la limpieza del cárter largo con gasolina brocha y pistola de aire con el lado del cárter que nos quedó por limpiar así como la tapa de los 100 tornillos:

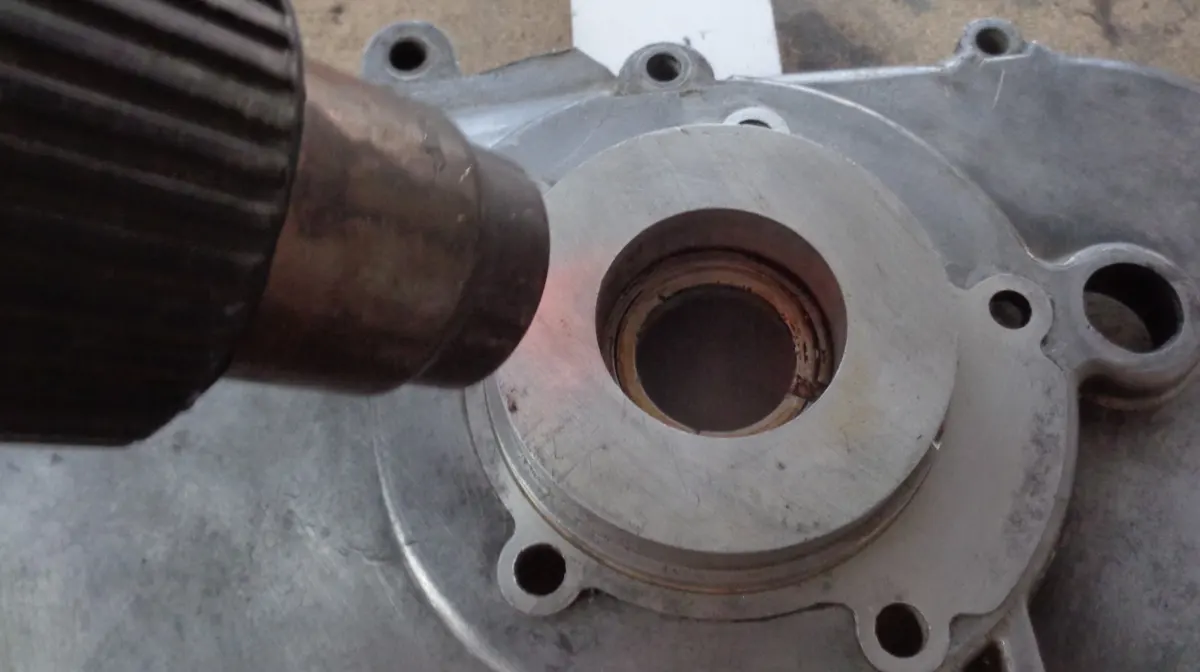

Revisamos el alojamiento del retén del cárter (el largo) y vemos que tiene marcas, así que para evitar un mal asiento del retén y dañarlo, con una lima eliminamos esos cantos:

Compramos los rodamientos y retenes que necesitaremos en nuestro motor. Hemos de tener en cuenta que no todos los motores de Vespino son iguales en cuanto a rodamientos y retenes, si tomamos como referencia la web por antonomasia del repuesto de vespinos VESPINO.ES y en concreto este apartado de su tienda (la que recomiendo encarecidamente, cierra en 2025, lo cual es una pena, porque son auténticos expertos) existen 4 grupos de retenes para Vespino según modelos. A nosotros que estamos restaurando un Vespino SC, nos interesan los retenes de motor clásico primera serie (GL y primeros SC) con eje de rueda de 12, pues es nuestro modelo.

Aquí os dejo una lista de rodamientos y retenes para Vespino SC primera serie (salvo los rodamientos de agujas que no los cambié, el resto todo nuevo):

- Retén cigüeñal cárter largo: 17x28x7

- Retén cigüeñal cárter corto: 15X24x7

- Retén eje portapolea embrague 15x30x7 (válido para todos los Vespinos)

- Retén tapa reductor, eje portarueda 25x35x7 (válido para todos los Vespinos)

- Retén punta eje portarueda, con piñón bici 17x28x6 (la segunda serie es 20x30x5)

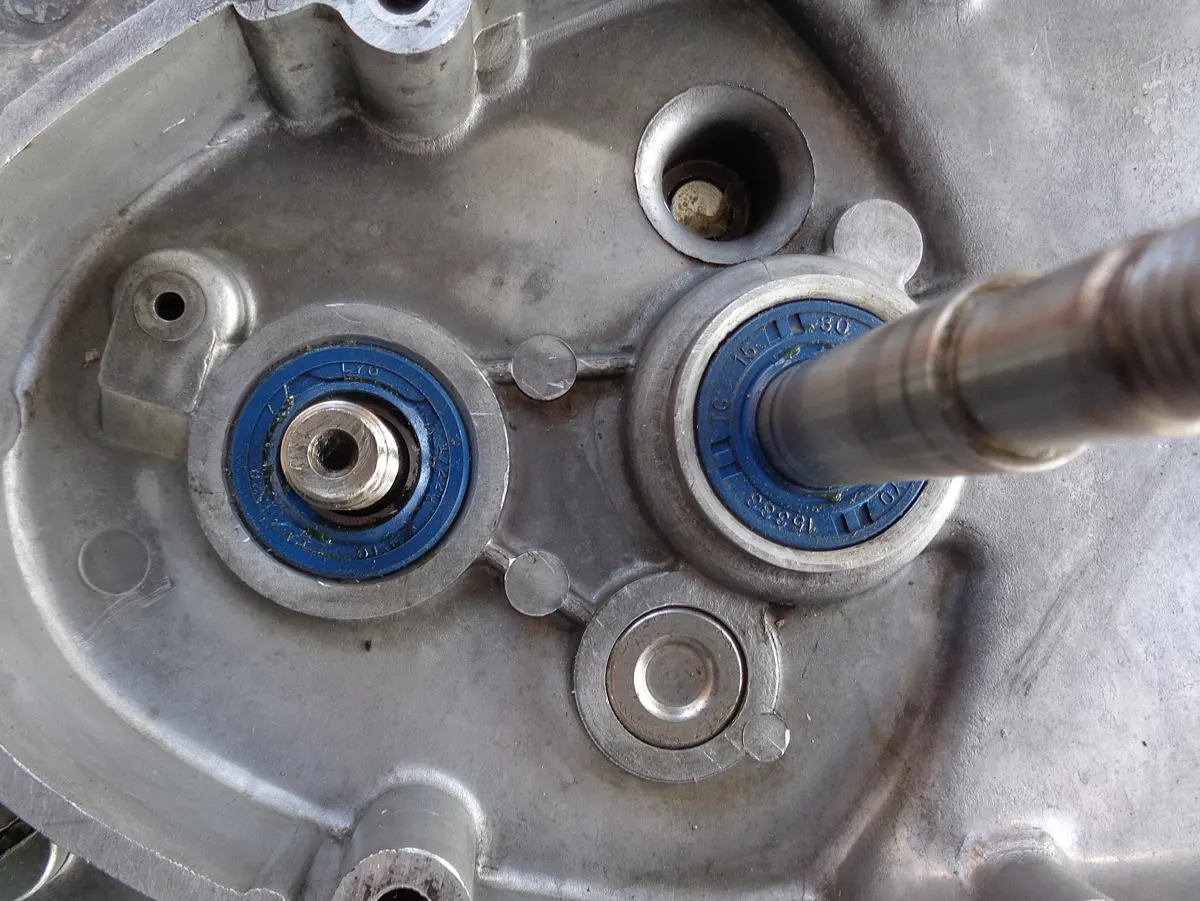

- Rodamiento cigüeñal cárter largo: 6203 2RS C3

- Rodamiento cigüeñal cárter corto: 6202 2RS C3

- Rodamiento eje portapolea embrague 6202 C3

- Rodamiento punta eje portarueda, con piñón bici 6201 2RS C3 (la segunda serie es 6202 2RS C3)

- Rodamiento agujas tapa reductor eje portarueda 22,2×28,5×12,7

- Resto de rodamientos agujas reductora 12x18x12 (3 unidades)

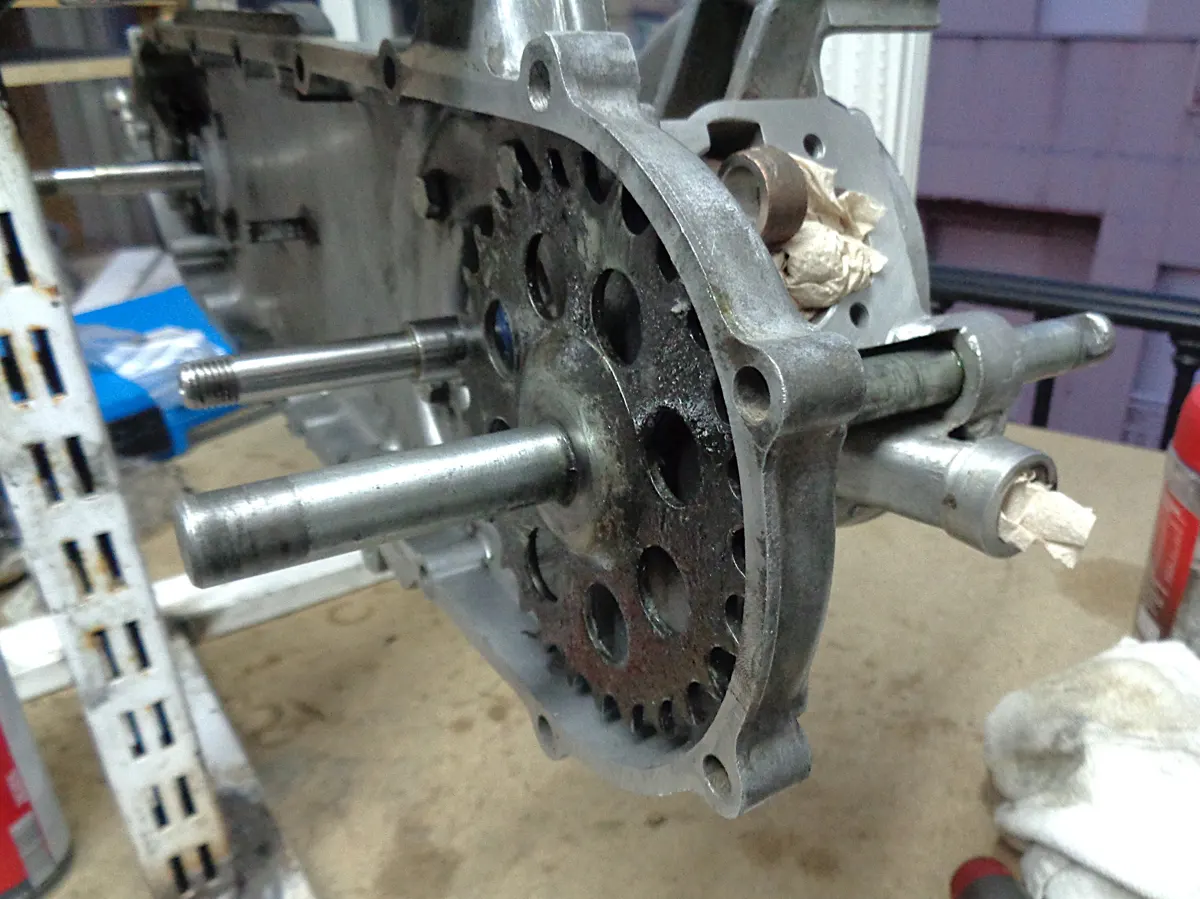

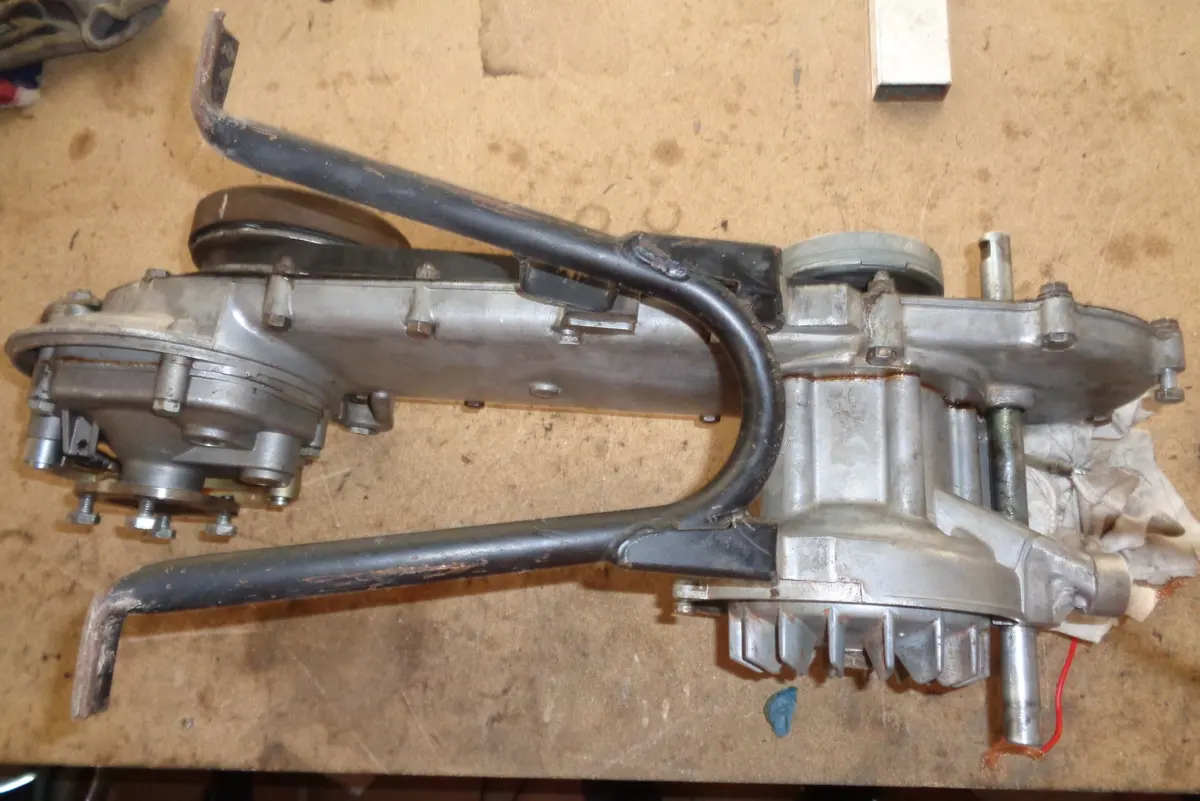

La reductora del Vespino:

Y ya estamos listos para empezar a montar la caja reductora. En nuestro caso queremos un motor para cruzar Portugal, si bien lo ideal sería montar unos desarrollos de la reductora con una relación más larga, tipo Delta o MK, nos enfrentamos a 2 inconvenientes, primero que para llanear ese tipo de desarrollos es genial siempre que no haga mucho viento en contra, pero con cuestas sufriríamos mucho incluso con el motor de 65cc, y segundo que vamos con más gente, por lo que de poco nos vale poder ir más rápido si vamos en grupo con motos sin preparar, así que montaremos la reductora con la relación normal, que se encuentre en mejor estado de los 3 motores:

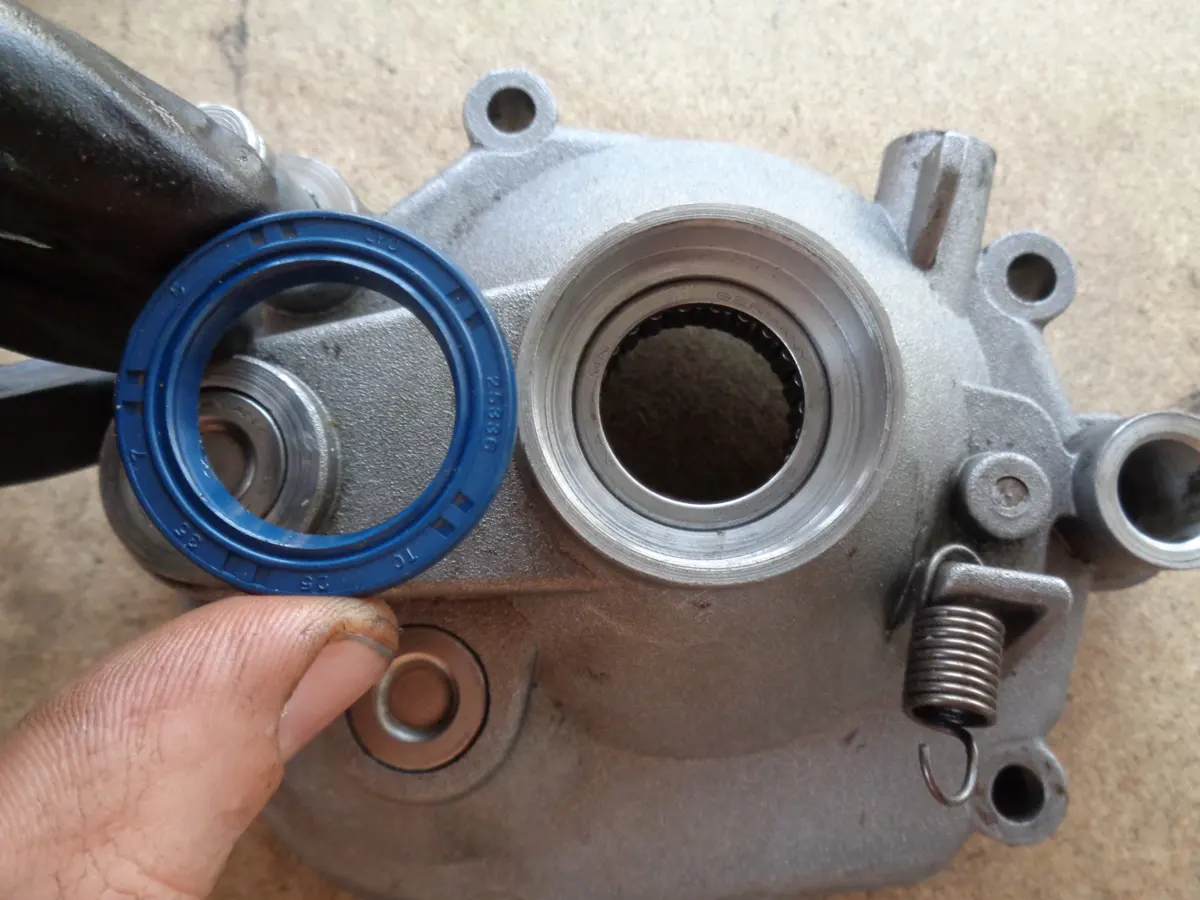

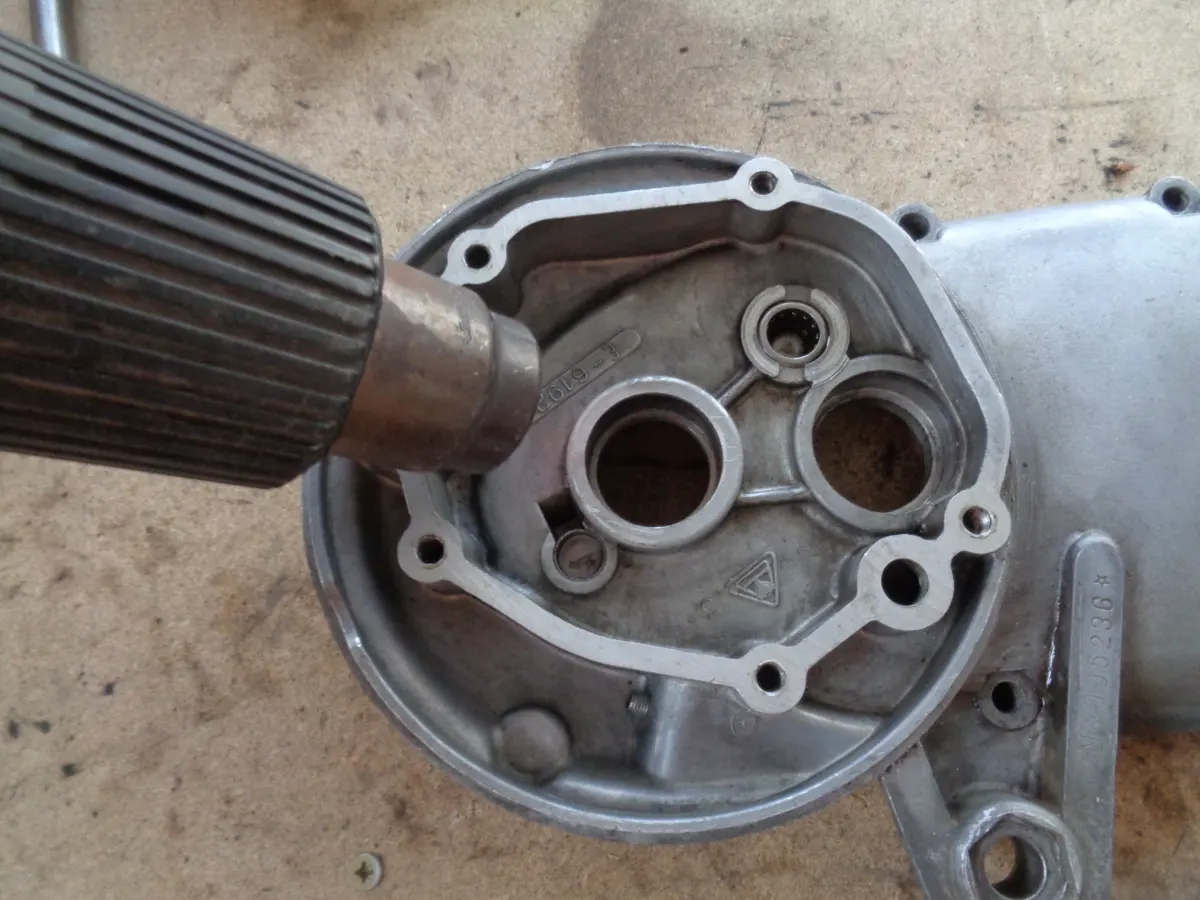

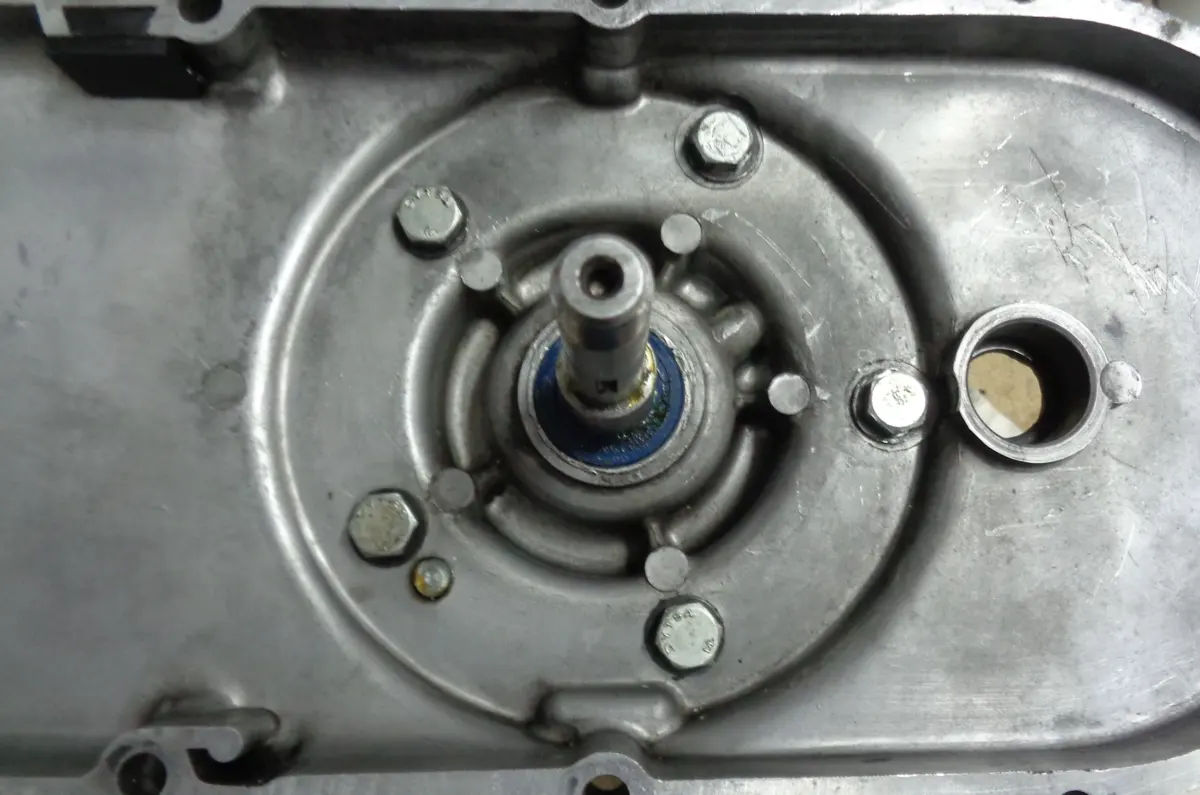

Empezamos con la tapa de la reductora, los rodamientos de agujas estaban bien (y son caros) por lo que obviamos su sustitución, pasamos directamente a colocar retén del eje portarueda con ayuda del útil para tal menester (a un precio muy asequible en los chinos). Con este útil evitamos que el retén pase más allá de la superficie del cárter y empuje al rodamiento. Si bien en este concreto retén no hay que tener miedo de pasarnos como sucede con otros que ya os mostraré, igualmente es buena práctica montarlo sin empujar al rodamiento:

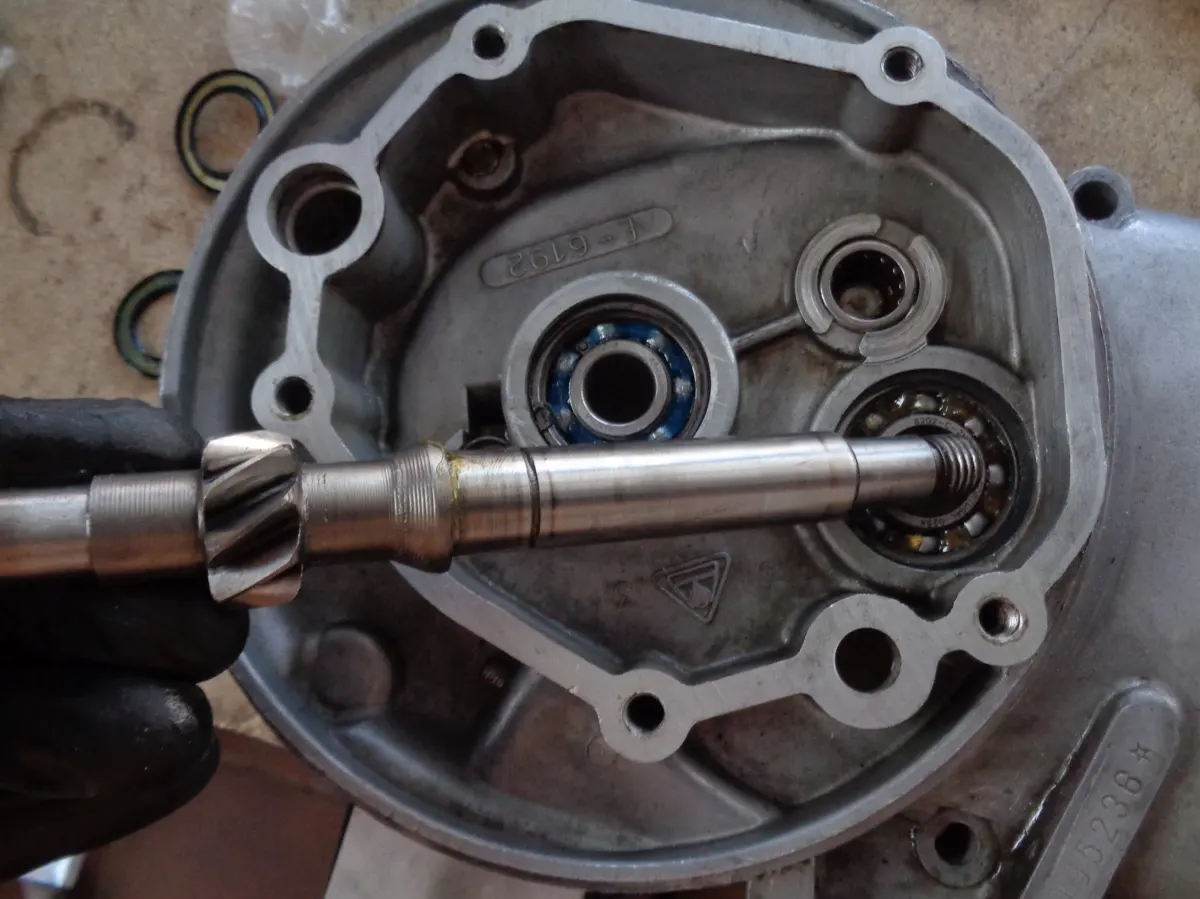

A continuación engrasamos tanto los labios del retén como el eje portarueda que lo atraviesa, debiendo quedar montado como se muestra en la tercera imagen:

Siguiente paso, montamos la chapita que funciona como muelle de la “placa U” que se coloca encima del anterior, (en el manual la llaman así, “placa U”). Si leísteis el artículo sobre cómo desmontar el motor, recordaréis que nuestro motor no la llevaba, así que tocó cogerla de otro de los motores:

Colocamos a continuación la cazoleta almenada y su muelle en el eje (la cazoleta se sitúa abajo y debe entrar con suavidad por las rendijas del estriado del eje) quedando como muestra la última imagen:

Engrasamos la “placa U” y montamos la corredera entre sus uñas (fijémonos que la placa tiene posición). Terminado esto ya podemos montar el conjunto en el eje portarueda:

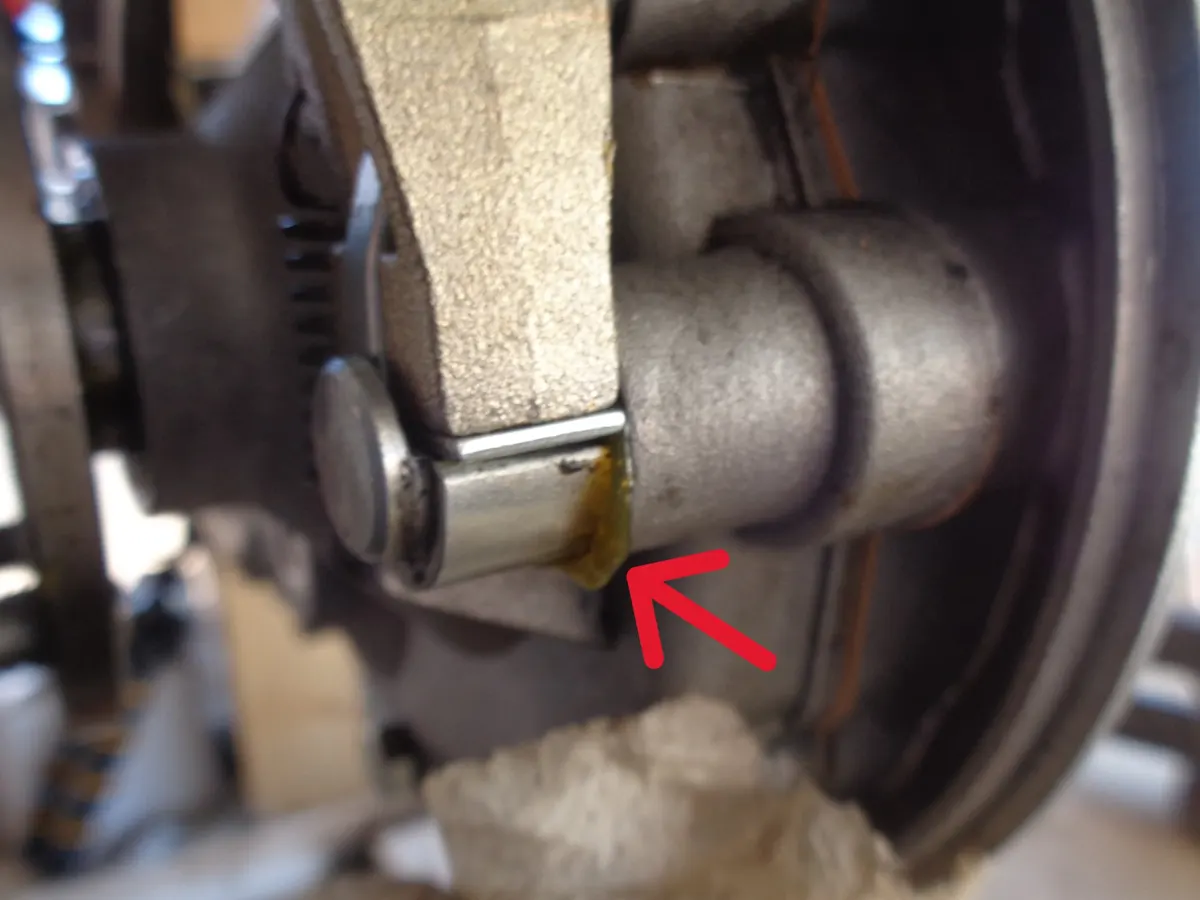

El paso siguiente será montar la tórica del eje del actuador de bici-moto, y engrasar ligeramente con grasa de litio. IMPORTANTE comprobad que la tórica sea de su medida exacta, no como me decía el de la tienda de recambios que un poco más grande no pasa nada…:

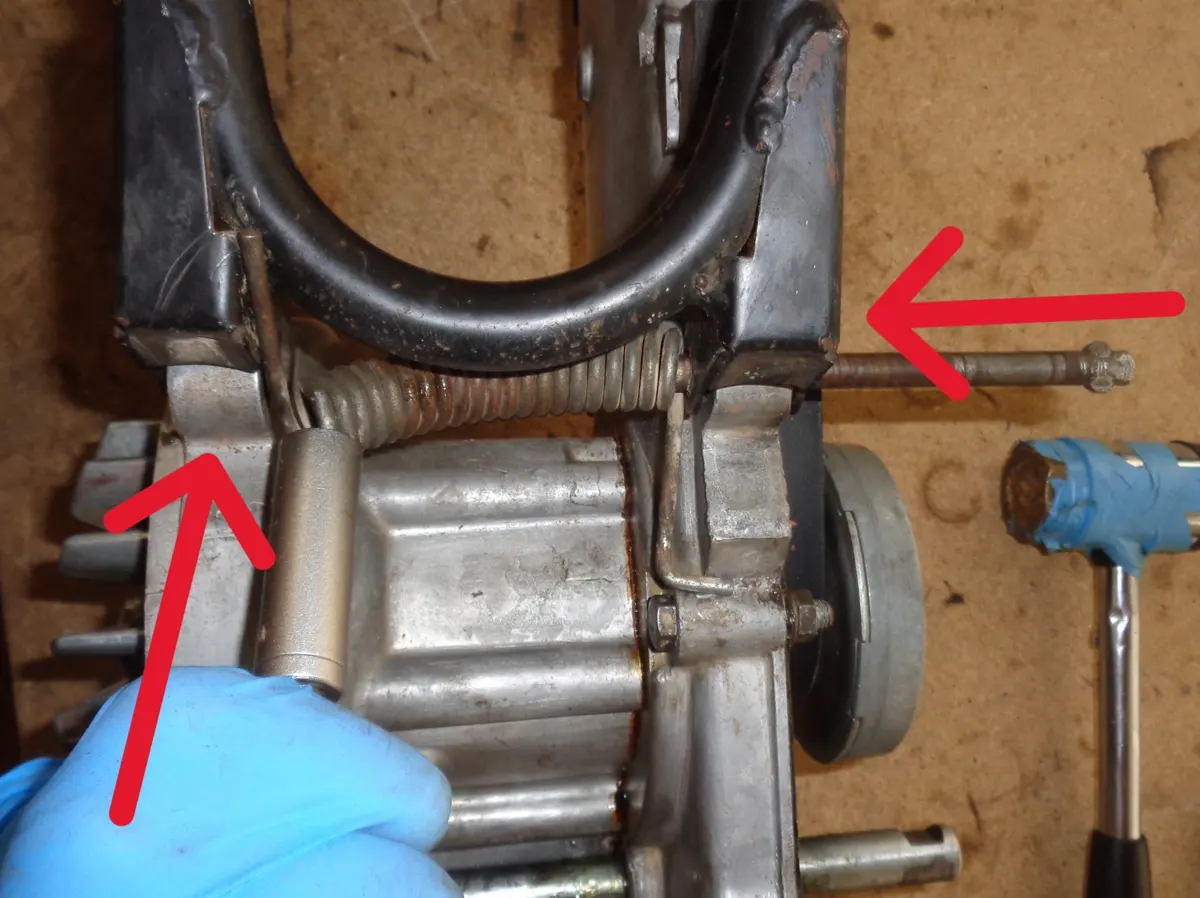

Colocamos el muelle en la parte superior del eje (tiene posición) y luego montamos el eje en la reductora, con la cara plana sobre la placa U:

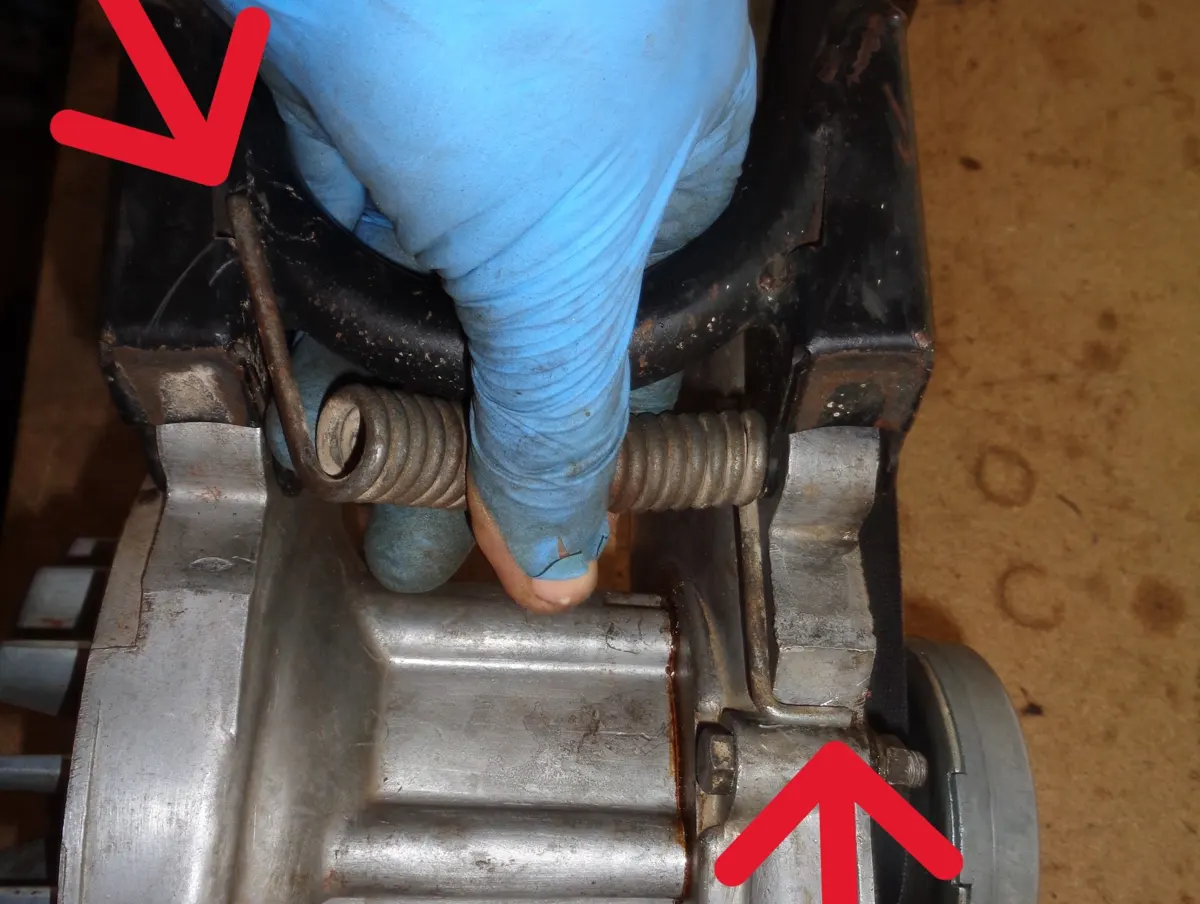

El siguiente paso es colocar el muelle correctamente sobre la palanca actuadora del sistema bici-moto del Vespino, y el procedimiento es el siguiente. El muelle tiene que atravesar el orificio de la palanca actuadora como se muestra en la primera imagen. Y a su vez el otro extremo del muelle debe estar tocando el lado izquierdo del tope del cárter como se muestra en la segunda imagen. De esta manera el tope de la palanca actuadora está tocando el cárter, así que hay que girar la palanca en sentido antihorario para que este pase al otro lado del cárter como se muestra en la tercera imagen y permita bajar a la palanca:

NOTA: Todo lo anterior hay que hacerlo con cuidado de presionar la placa U, para que empuje la corredera y de esta manera deje espacio para que pase el eje que estamos montando:

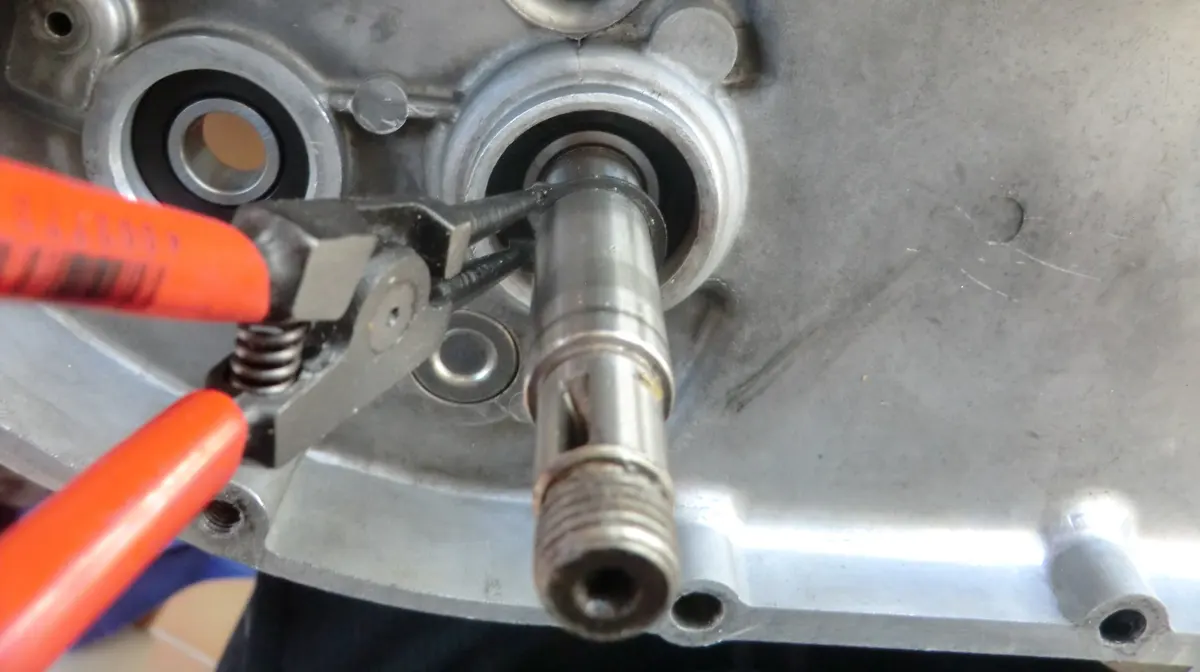

Si realizamos la operación anterior correctamente, muelle y tope del actuador deben quedar como en la primera imagen (de otra manera no volvería a su posición natural de modo moto, teniendo en cuenta que llegásemos a poder montarlo).Correctamente posicionado y apretado el eje contra el cárter de la reductora, ponemos el circlip, en la rendija señalada, al eje para que no salte:

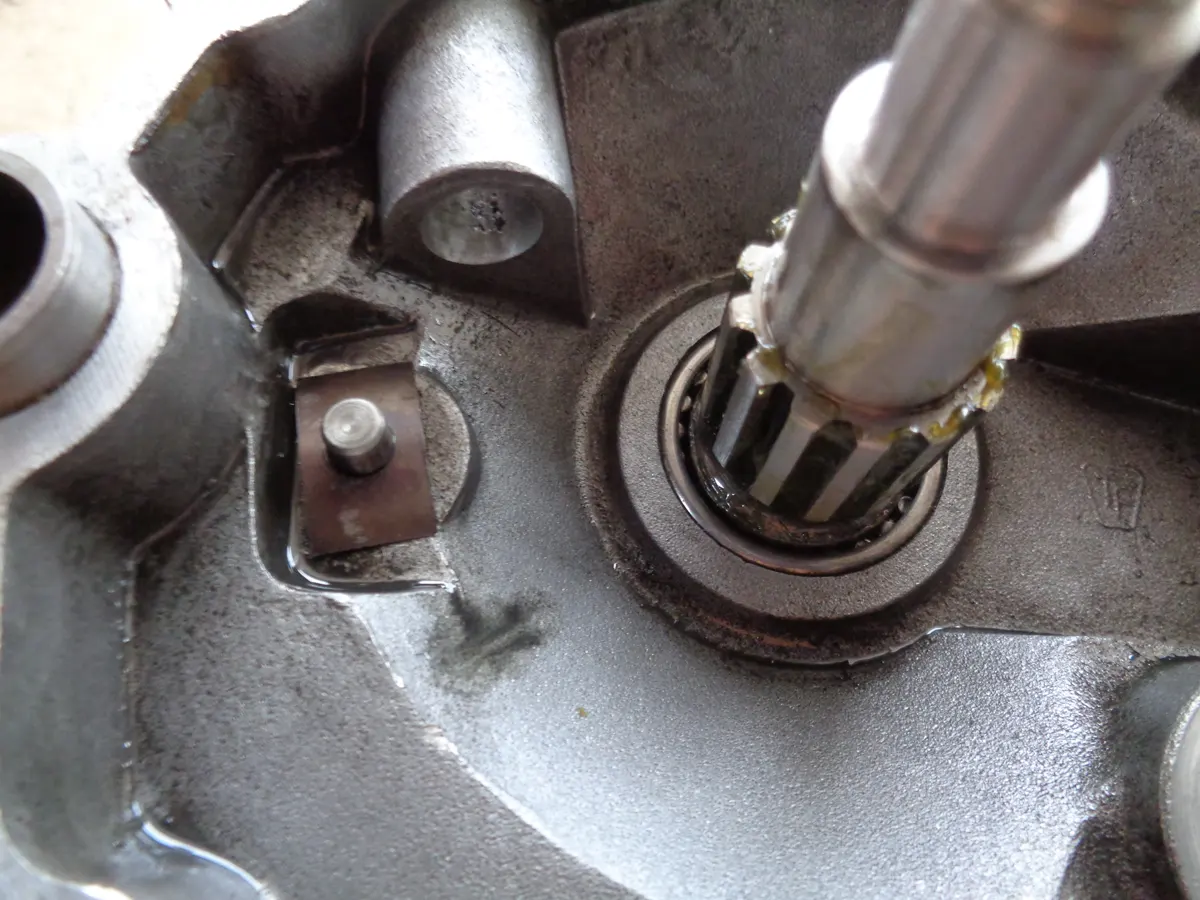

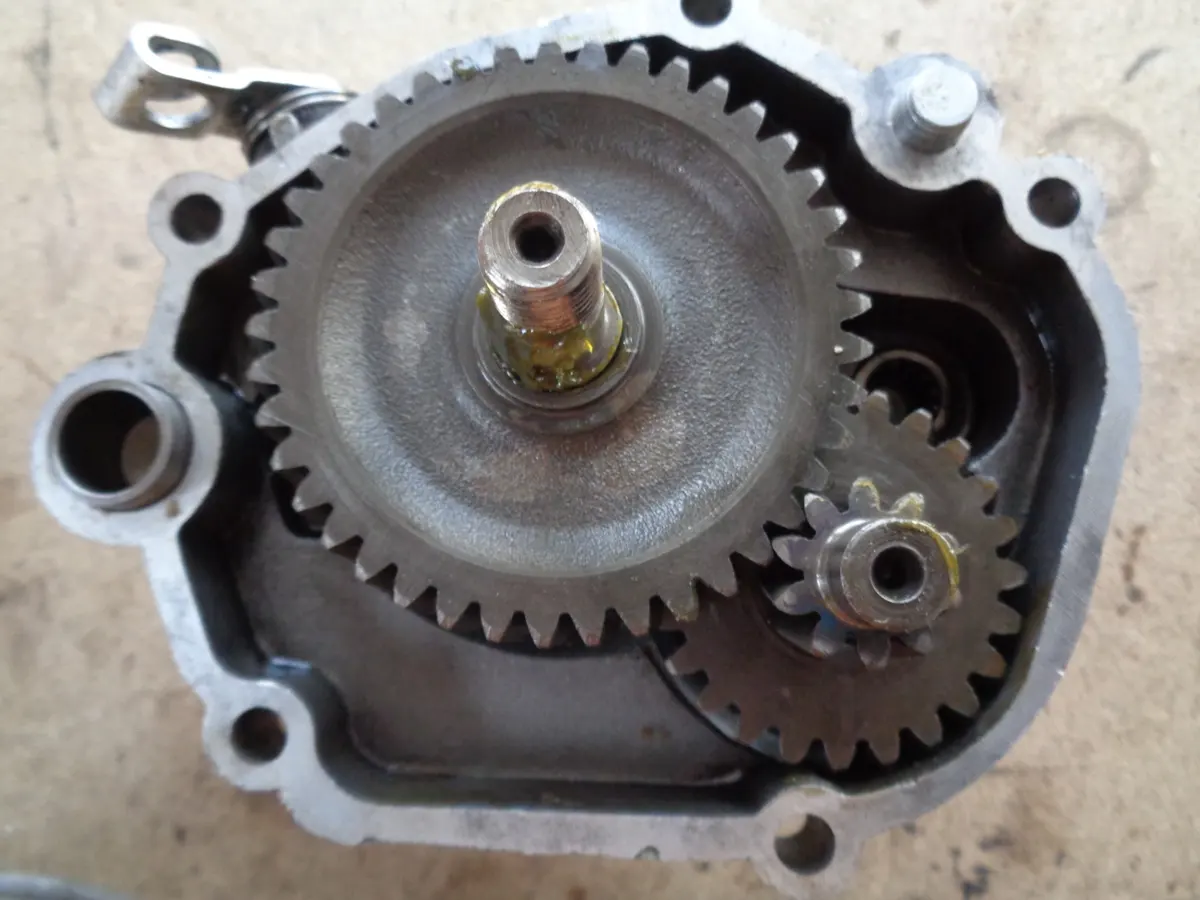

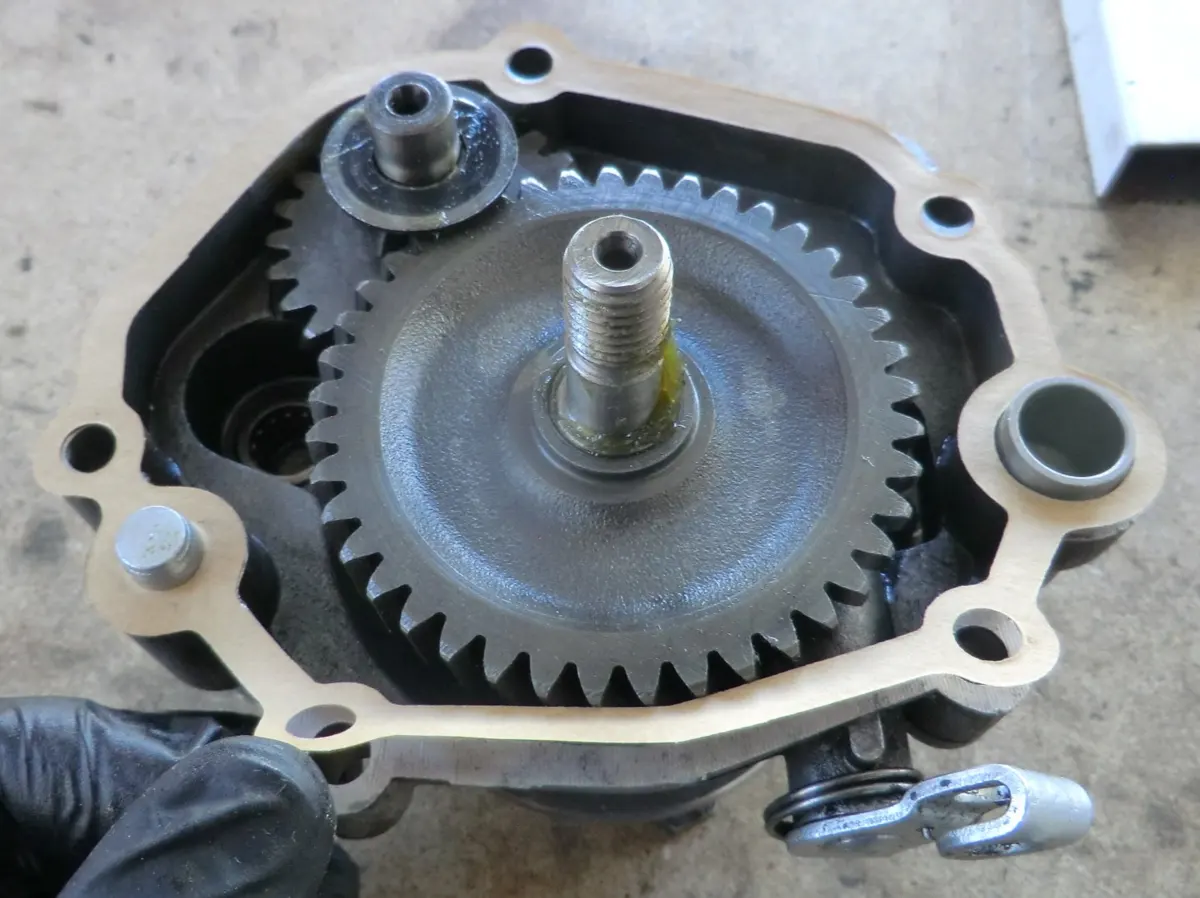

Previo a montar los engranajes, revisamos el estado de los mismos y sustituimos el original por uno de los motores de repuesto dado que estaba marcado (en la primera imagen se aprecia mejor el deterioro de los dientes a la derecha, son unos en buen estado a la izquierda). Con el eje doble tenemos el mismo problema, por lo que pasamos a sustituir el eje completo:

Y montamos el conjunto, empezamos por la arandela inferior, preferiblemente con el color del desgaste de la arandela en esa posición, y tras esta el eje con doble piñón.

NOTA: Las arandelas del eje de doble son iguales no solo de forma, sino también de grosor, 1mm cada una, así que no hay problema en intercambiarlas de posición, siempre que estén en buen estado:

A continuación montamos el piñón grande y una vez en su posición ya podemos colocar la segunda arandela del eje con doble piñón:

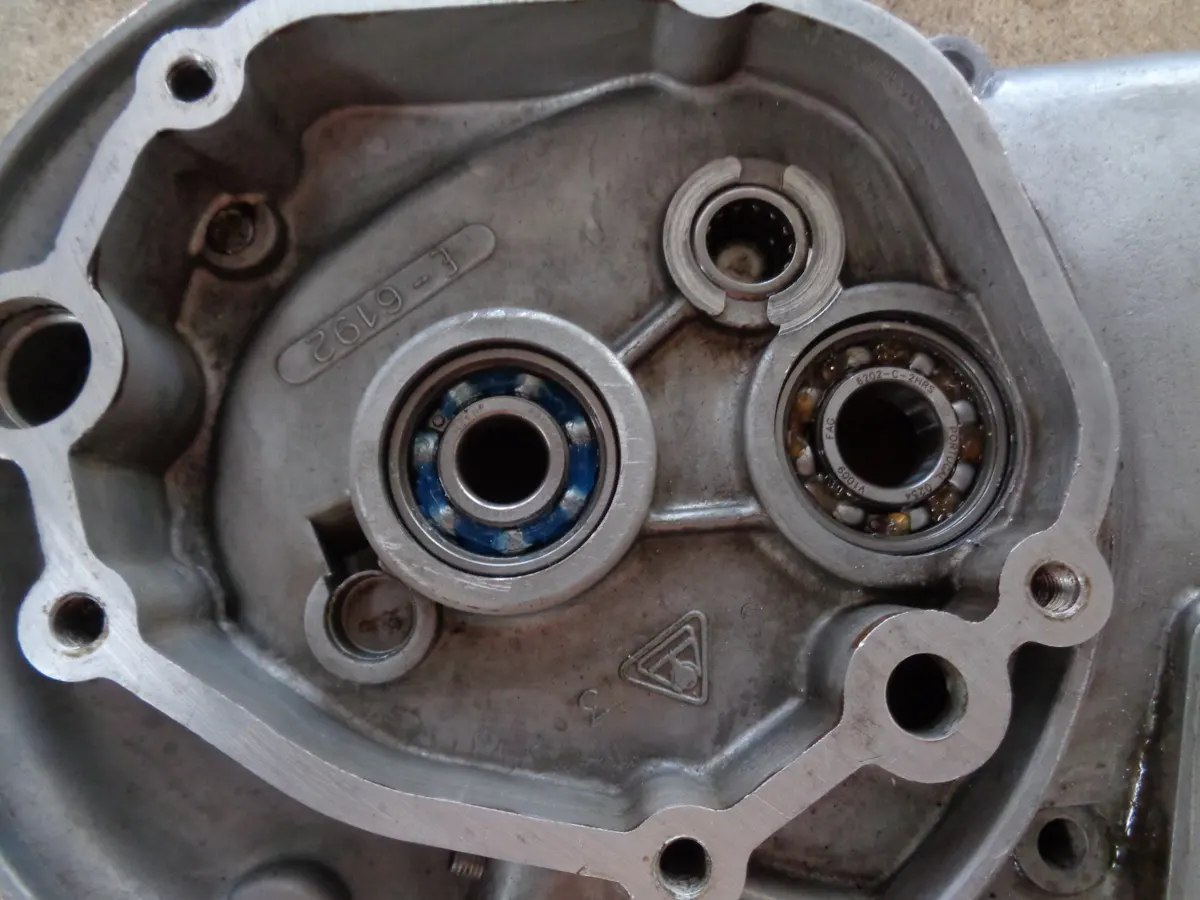

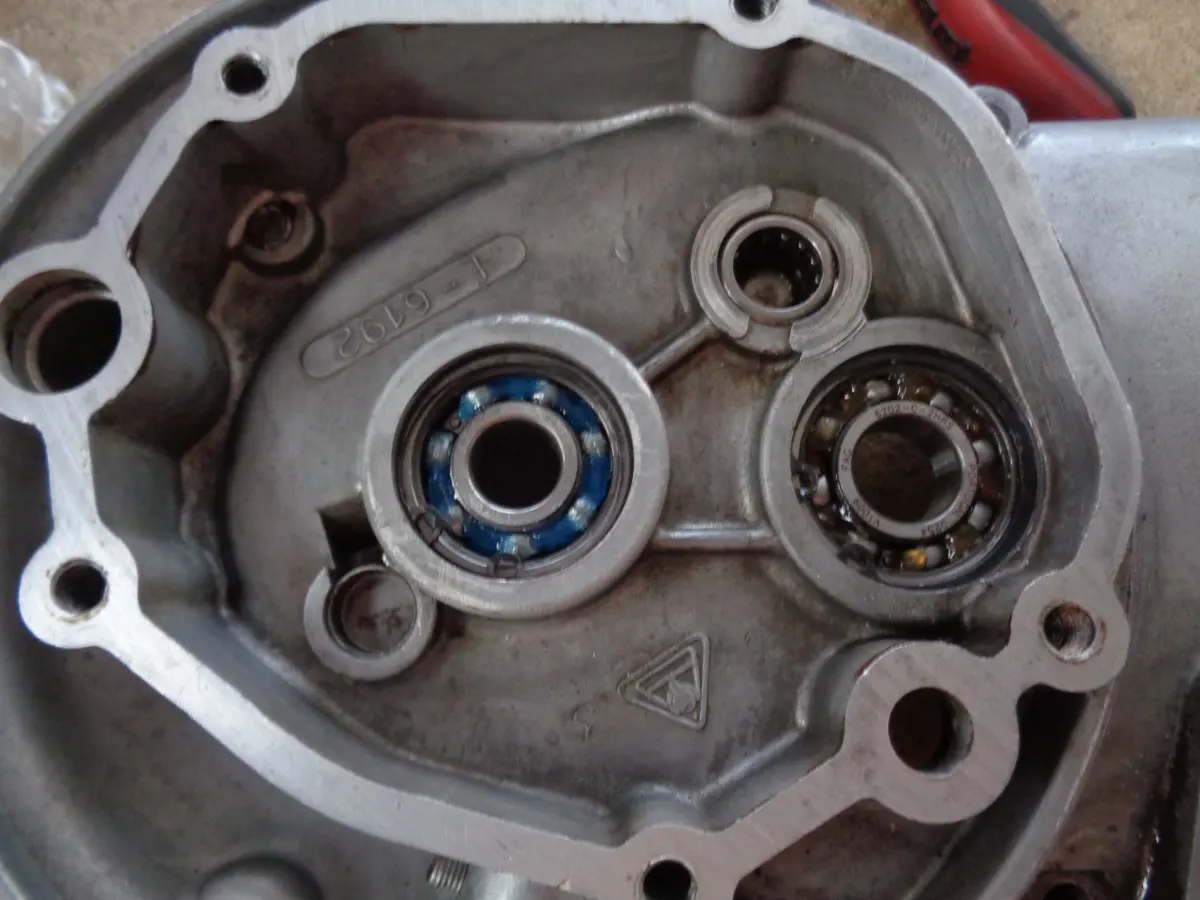

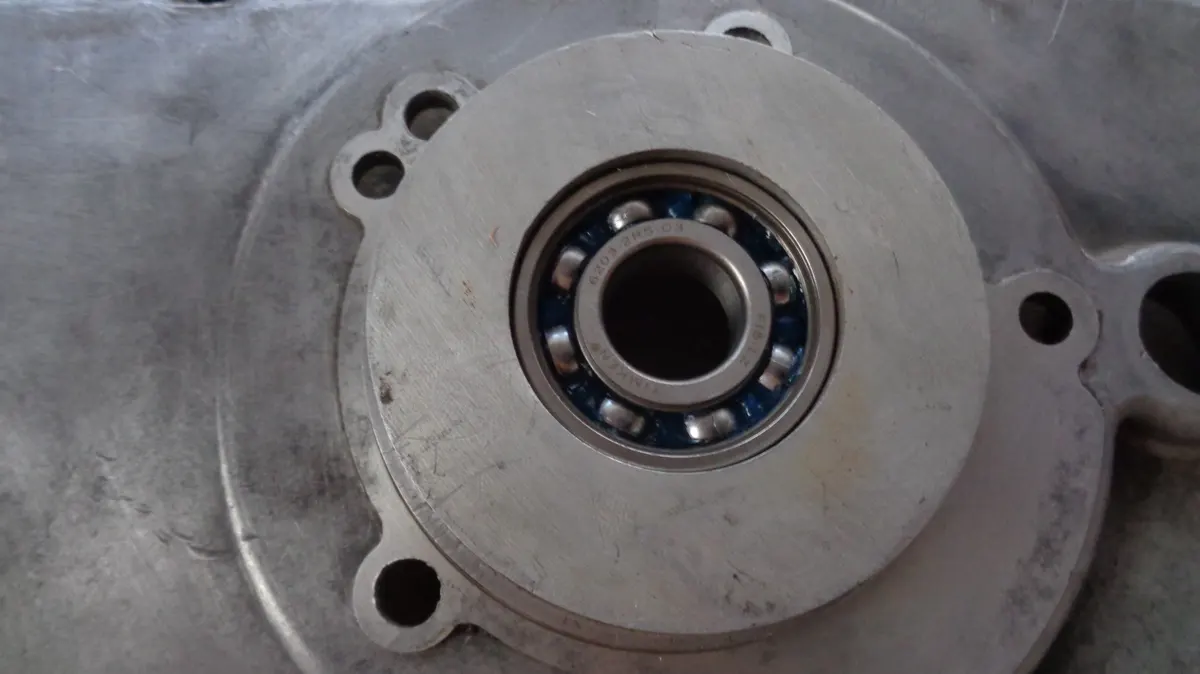

Pasito a pasito ya tenemos listo este lado de la reductora. Continuamos montando el cárter largo, para facilitar el montaje de los rodamientos calentaremos el cárter con la pistola de calor, entre 80-100 grados, (yo lo caliento a 90 porque me siento más cómodo), Los rodamientos los dejé la noche anterior en el congelador, así que simplemente es dejarlos caer una vez caliente el cárter.

NOTA. Hemos de acostumbrarnos como buena práctica a dejar los rodamientos montados de tal manera que podamos leer la denominación del rodamiento, que solo aparece en un lado. Esto es recomendable para saber qué tipo de rodamiento tenemos montado al abrir un motor. (Si ampliáis las imágenes a lo largo del manual veréis que siempre quedan cara vista):

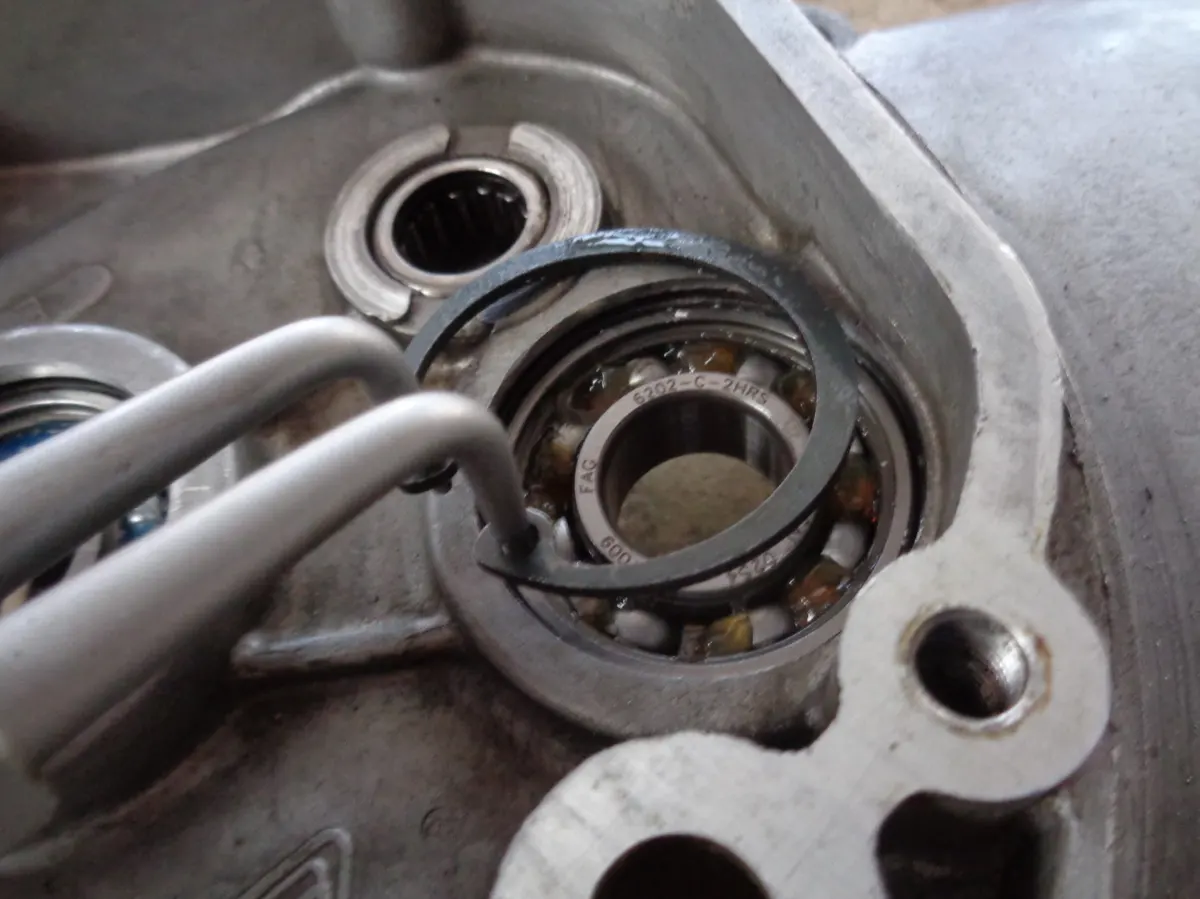

Colocamos el freno seeger de los rodamientos con ayuda de un alicate de puntas seeger, un imprescindible en el taller, hay que tener de varias medidas, y formas:

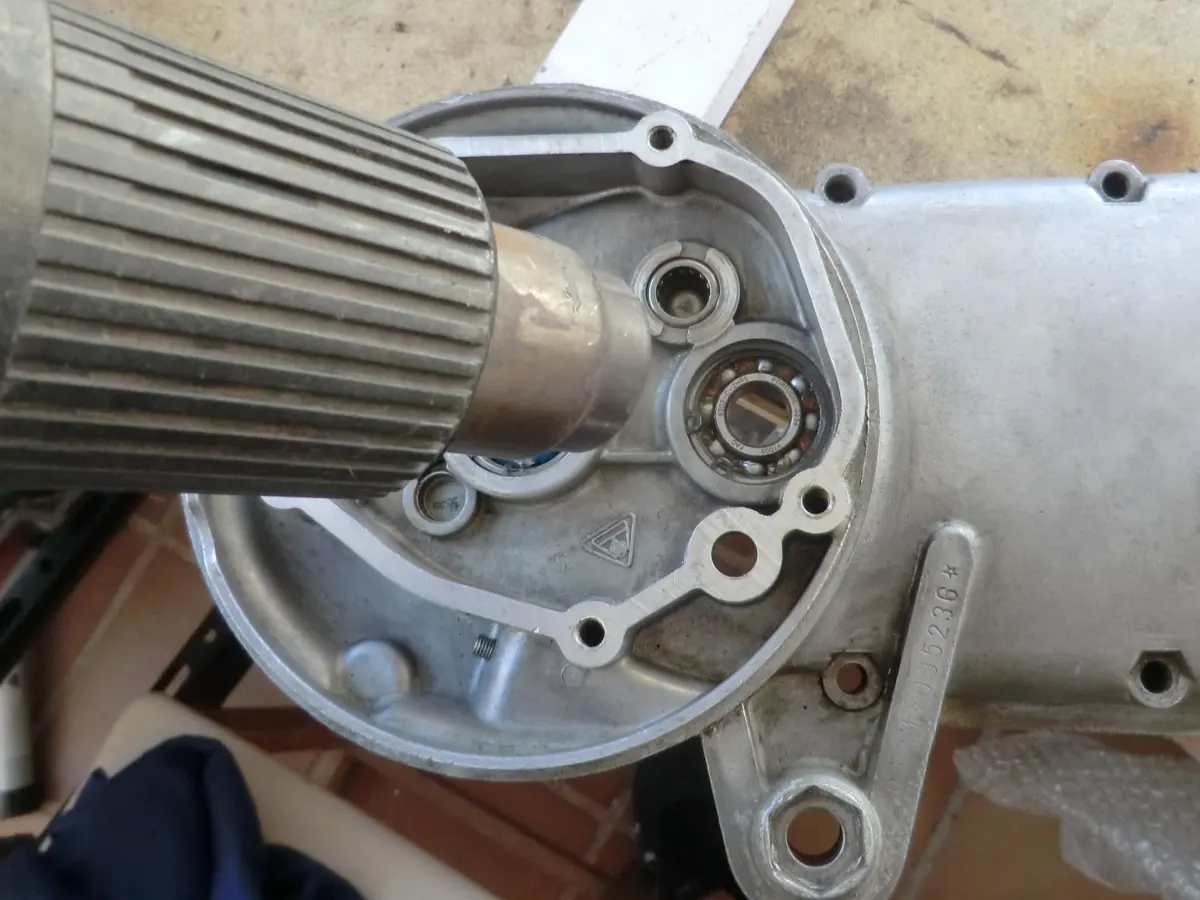

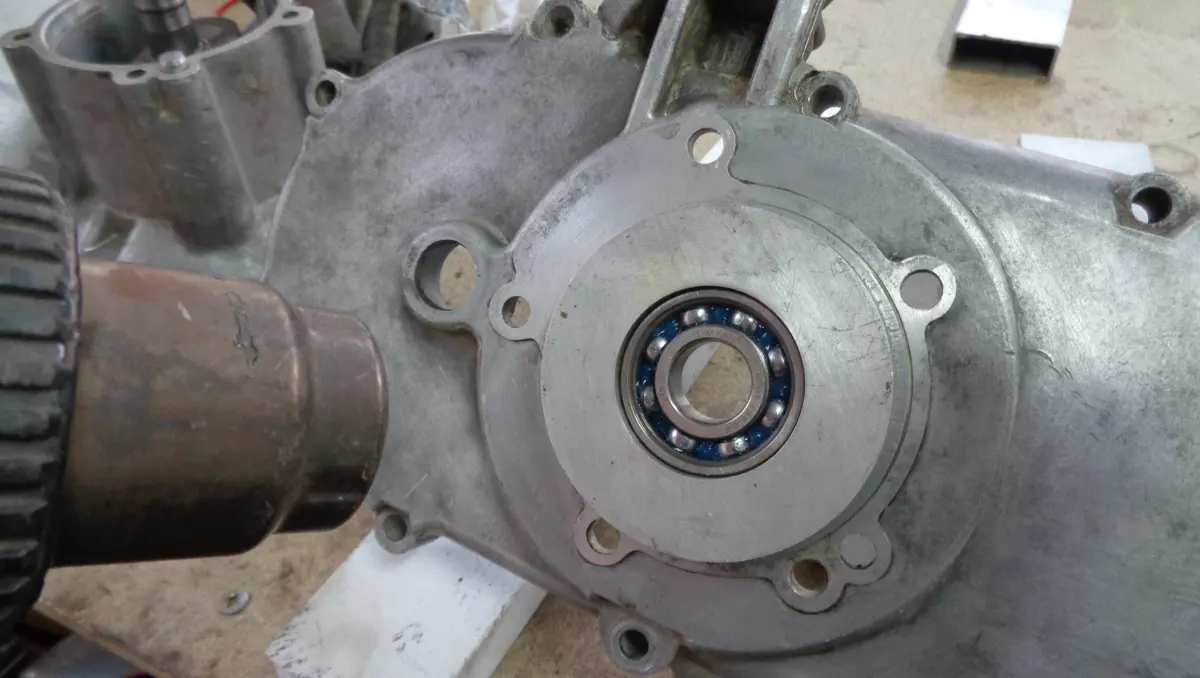

En el siguiente paso hemos de montar el eje portapolea de embrague. Repetimos la operación del montaje de los rodamientos pero en vez de enfriar estos, lo que congelamos fue el eje. Dejamos el eje en el congelador la noche de antes, y calentamos el rodamiento, de esta manera la diferencia de temperatura nos permite que el eje pase sin hacer fuerza alguna:

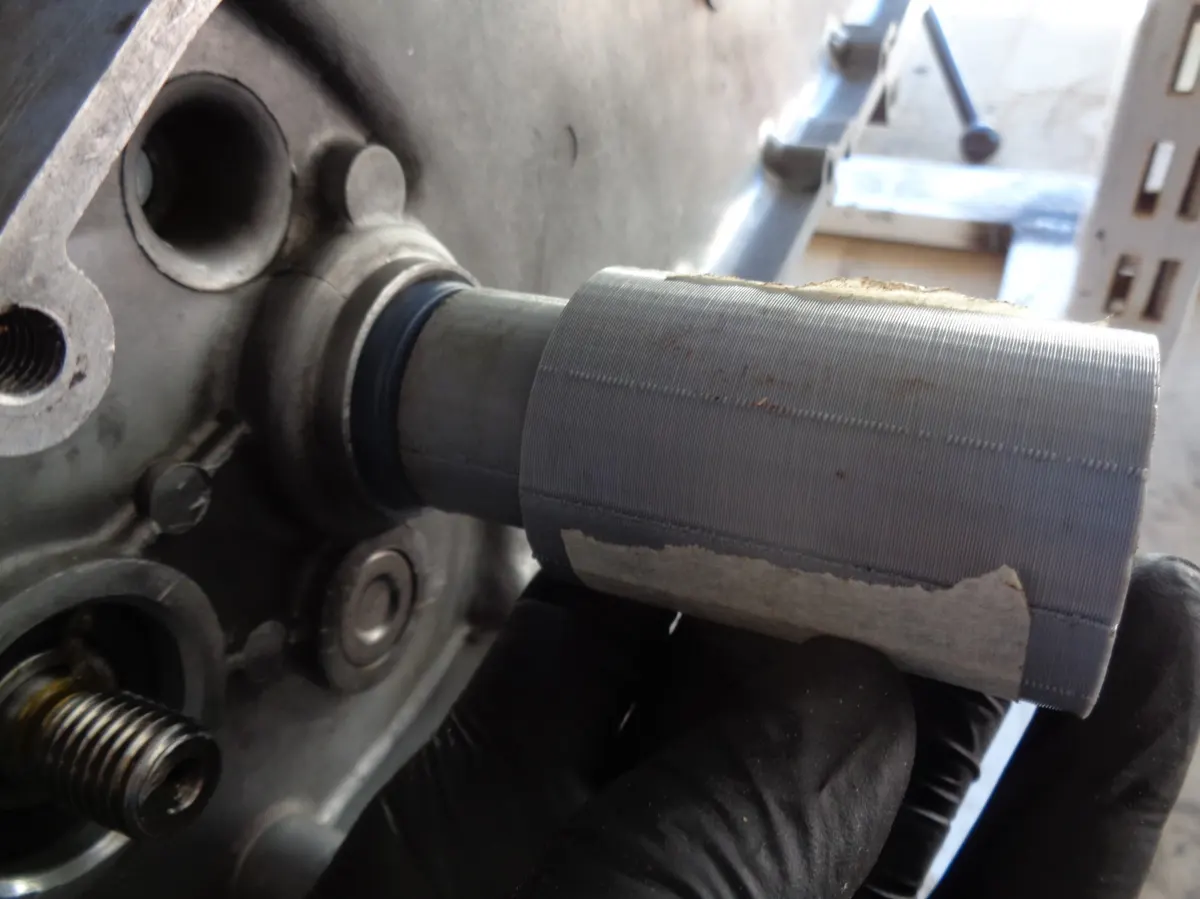

Observamos el eje escarchado por el contraste de temperatura (lo secamos con la pistola de calor posteriormente):

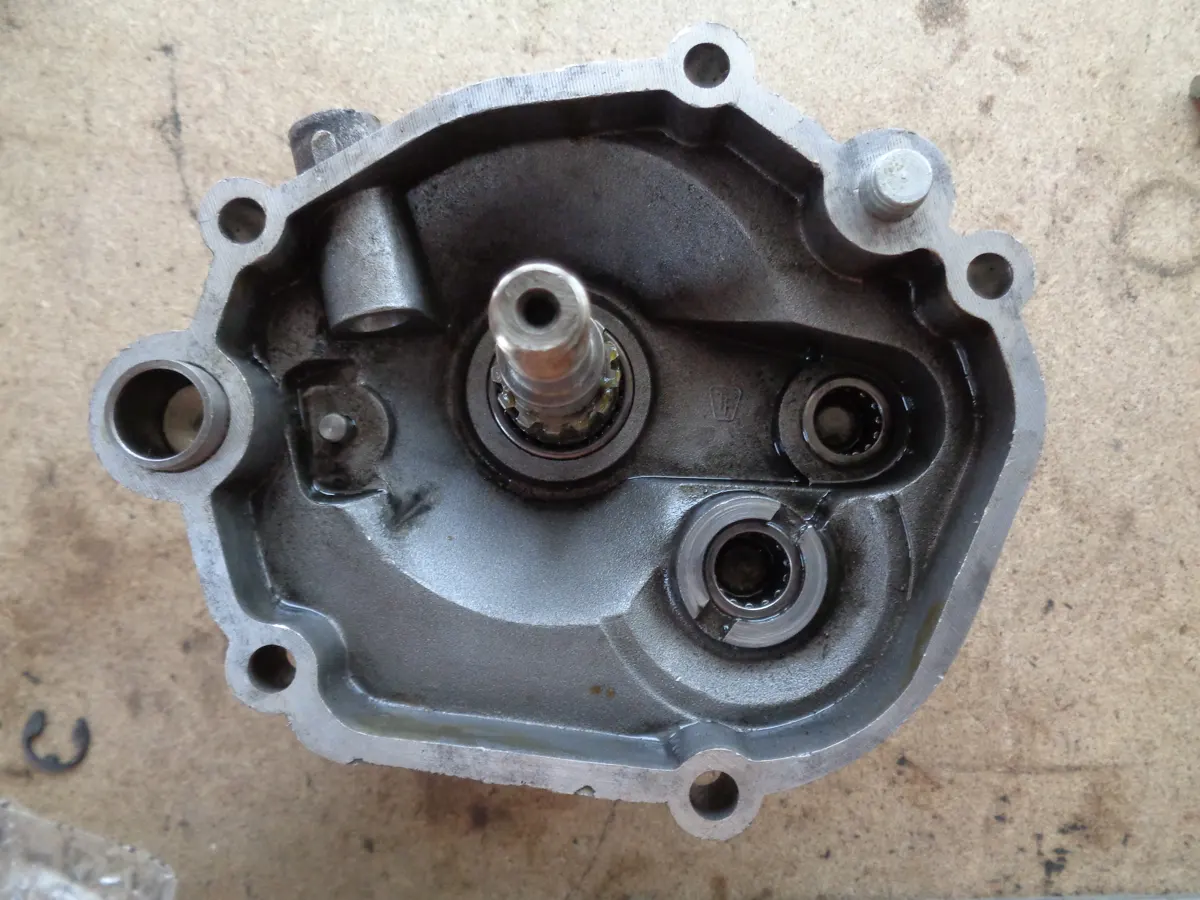

Si montamos el eje correctamente hasta que el eje haga tope con el rodamiento, solo quedaría colocar el anillo seeger en el eje por el otro lado del eje y este ya estaría totalmente montado. El paso siguiente debe ser cerrar la reductora, así que vamos a engrasar con el dedo los ejes y la pista interior de los rodamientos:

Cerrar el cárter de la reductora:

Montamos la junta del cárter de la reductora, lo ideal es que ambas caras del cárter tengan una leve capa de vaselina, o sellajuntas. En nuestro caso usamos vaselina aplicada con el dedo evitando el exceso, de esta manera facilitamos que la junta asiente y se adapte sellando mejor. Preparado todo, es cuestión de unir ambas partes con cuidado de que no se caigan las arandelas. Puede que tengamos que girar los ejes para que confronten bien los dientes.

NOTA: No golpear con una maza, ambas partes unen perfectamente y suavemente si no pasan hay que girar ejes. Si siguen sin pasar separamos y buscamos el punto de interferencia de ambos lados.

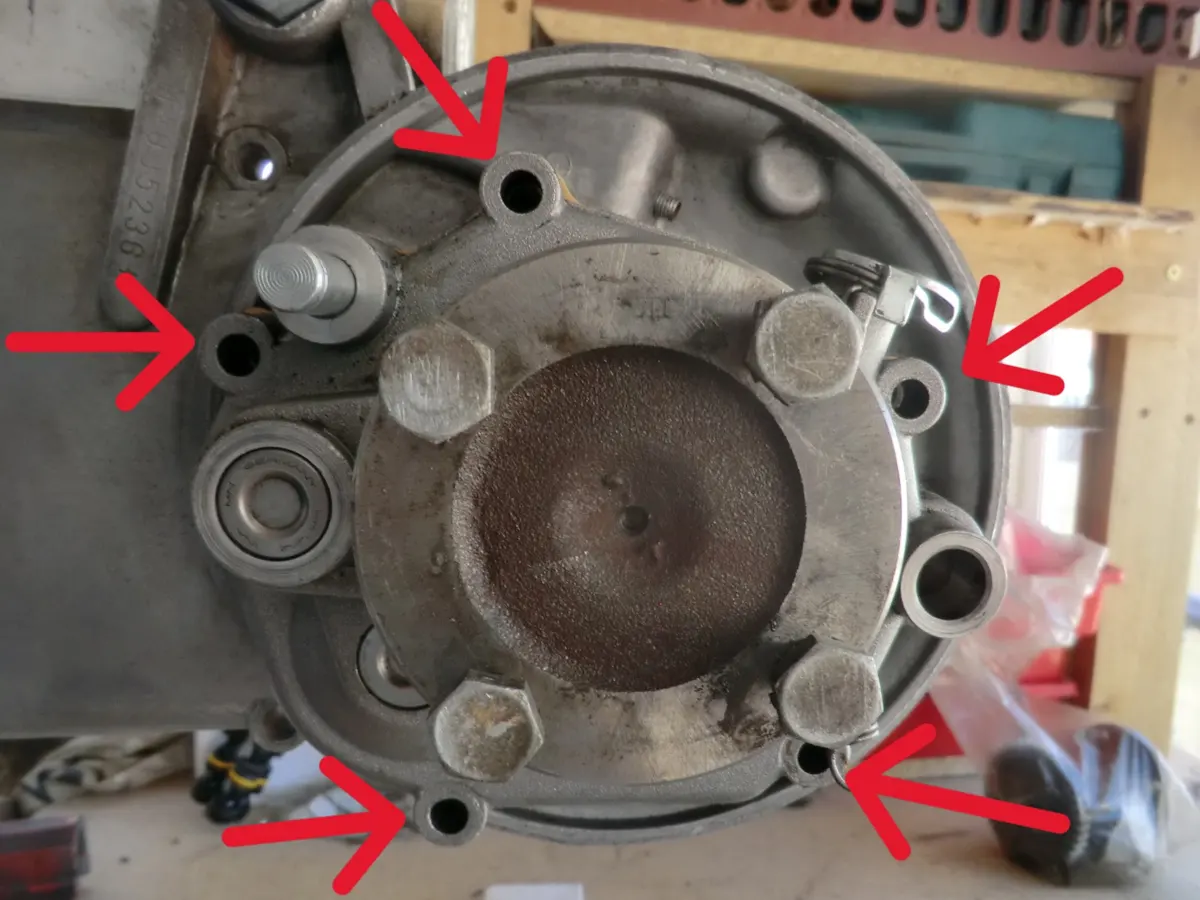

Una vez cerrado hemos de montar los 5 tornillos en su sitio con su arandela, usamos fijatornillos para asegurarnos que no se suelten. Una cosa curiosa de estos tornillos es que las arandelas son abombadas, y para colocarlas correctamente hemos de colocar el abombamiento en la cabeza del tornillo, siendo las alas de la arandela las que tocan en un primer momento el cárter. Primero aproximamos todos los tornillos y luego le damos el apriete en cruz entre 0,6 y 0,8 kgm:

NOTA: Existen diferentes durezas de fijatornillos, yo en mi caso siempre uso dureza media, que es suficiente para bloquear el tornillo, y que además cuando nos toque aflojar, no tendremos problemas, ya que los tornillos que usamos suelen ser de 6 o de 10 como mucho.

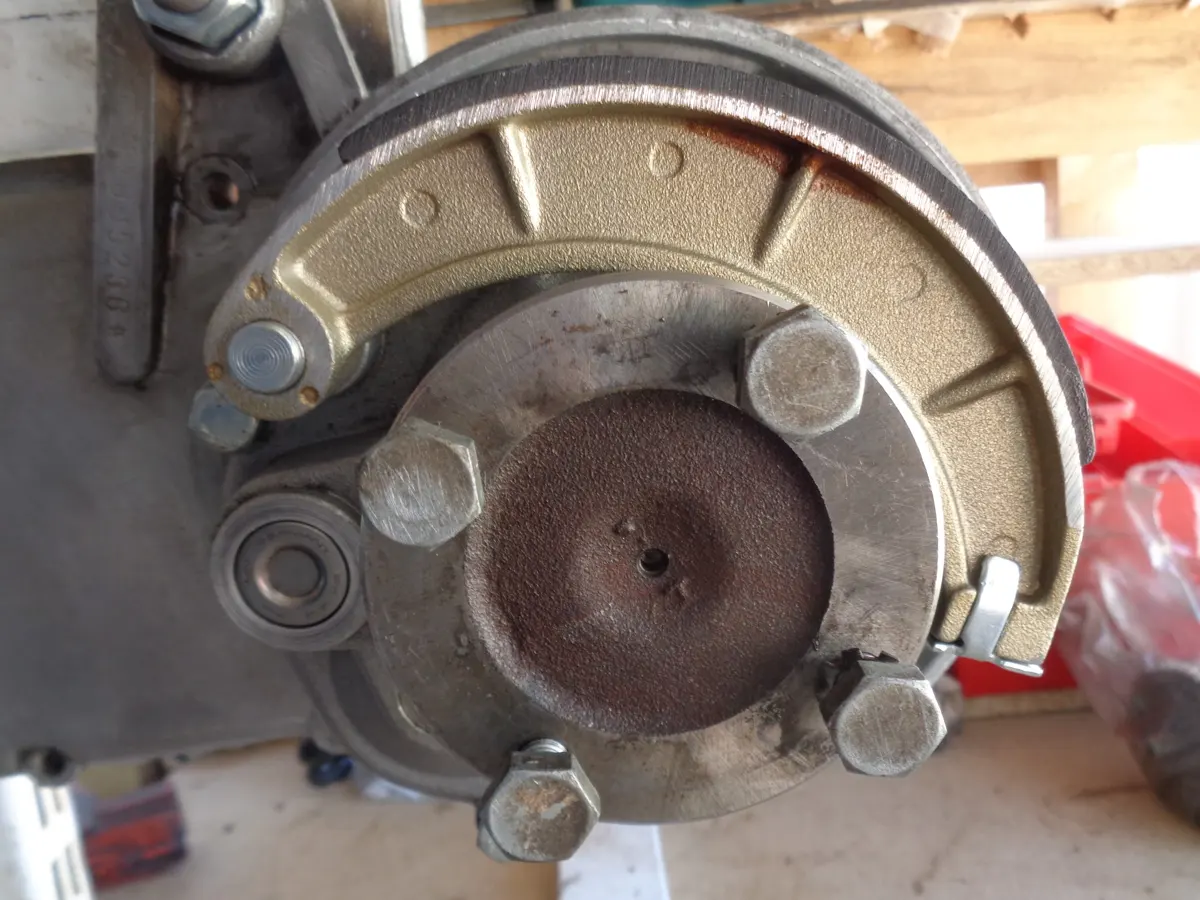

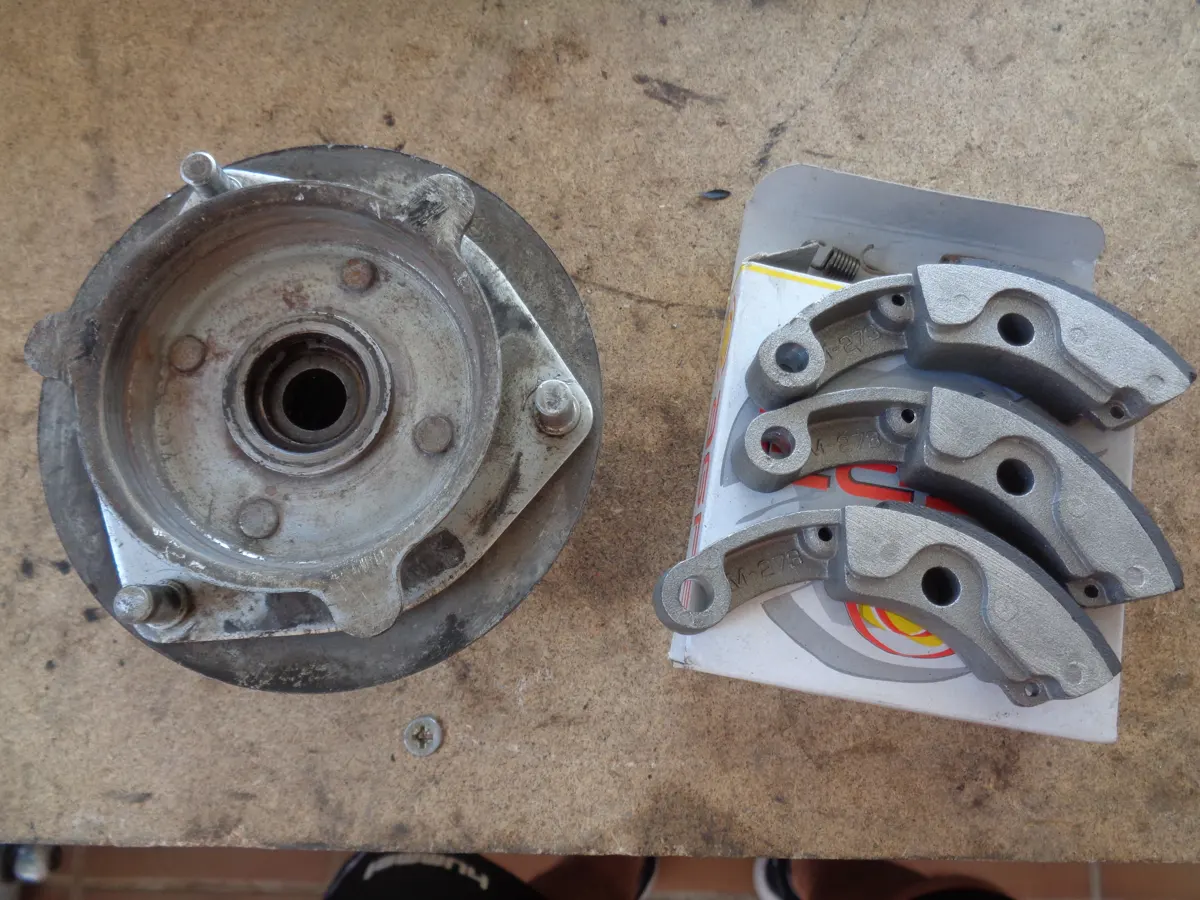

El freno trasero

Iniciamos un nuevo paso con el montaje de la zapata de freno nueva y de buena calidad (en esto es preferible no ahorrar, la diferencia entre una buena y una normal no pasa de 8 euros). Montamos el muelle previo a posicionar la zapata, puesto que otra manera sería imposible montarlo.

Yo soy muy partidario de sustituir el ferodo de las zapatas, como ya os mostré cuando reparamos el buje de Ossa para derbi antorcha. Pero en este caso decidimos comprar unas Newfren con ferodo blando de calidad y sin depender de terceros. Si decidís montar ferodos nuevos, recordad que es recomendable montar ferodo blando y con 4mm será suficiente:

Engrasamos el eje (punto de pivote) de la zapata con grasa de cobre sin dejar ningún pegote. A continuación encajamos la zapata en el eje y bloqueamos el eje con el muelle para evitar que la zapata pueda salir de su posición:

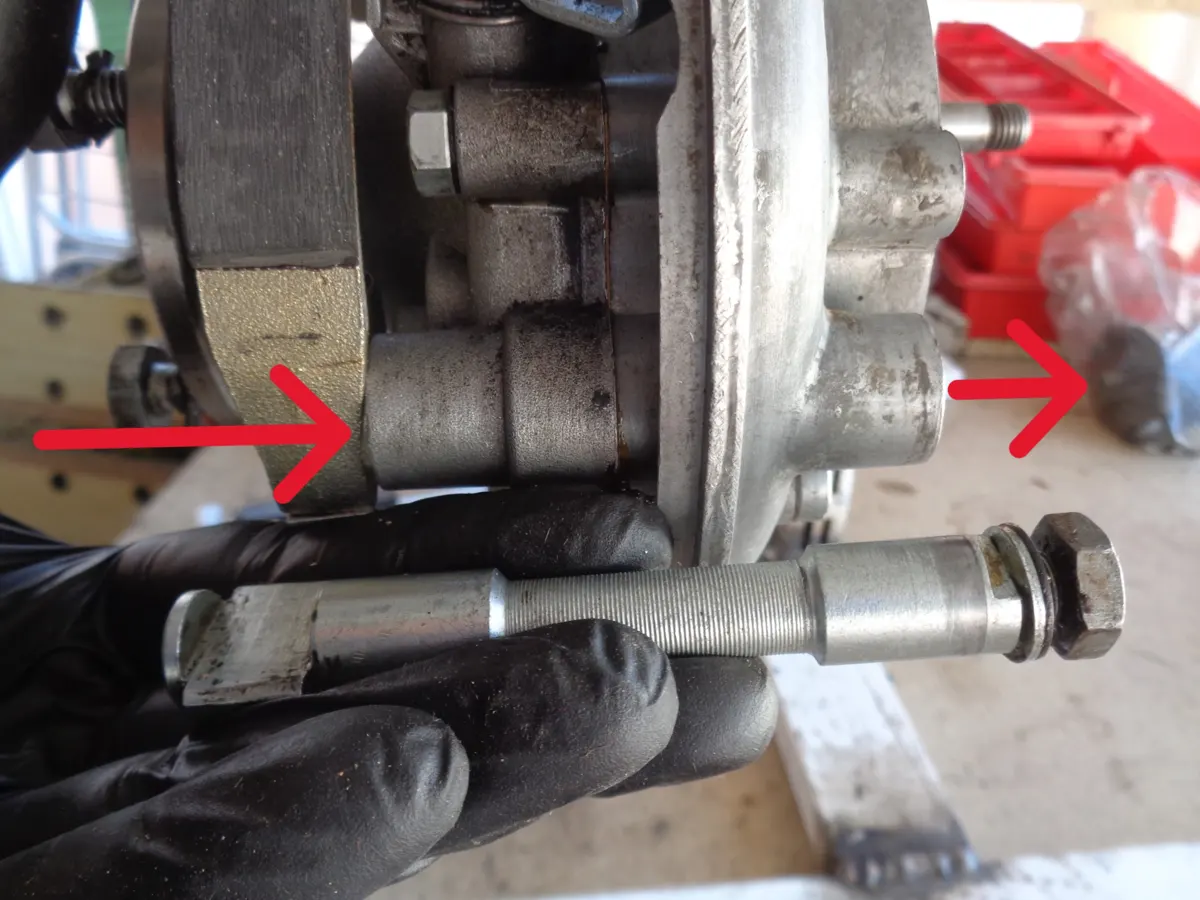

Llega el momento en el que se complica un poco, toca montar el eje accionador. Lo introducimos de izquierda a derecha, engrasándolo previamente con grasa de litio o de cobre, (imprescindible levantar la zapata de freno para que esta pase). Al terminar de colocar el eje en su posición, vemos que queda un reborde de grasa, con un trapo retiramos este exceso:

Giramos el motor y en el otro lado encontramos la punta del eje en la que montaremos el muelle y la lleva accionadora de freno. Si ampliamos la primera imagen, veréis que la punta del eje tiene forma y es en ella donde debemos encajar la leva. Colocamos el muelle sobre el cuello de la leva, y a continuación atravesamos con el eje la palanca. Forzamos la leva girándola hasta que encara el alojamiento con la punta del eje, la encajamos y debe bloquearse contra el cárter. Para terminar, montamos su arandela y su tuerca con un poco de fijatornillos:

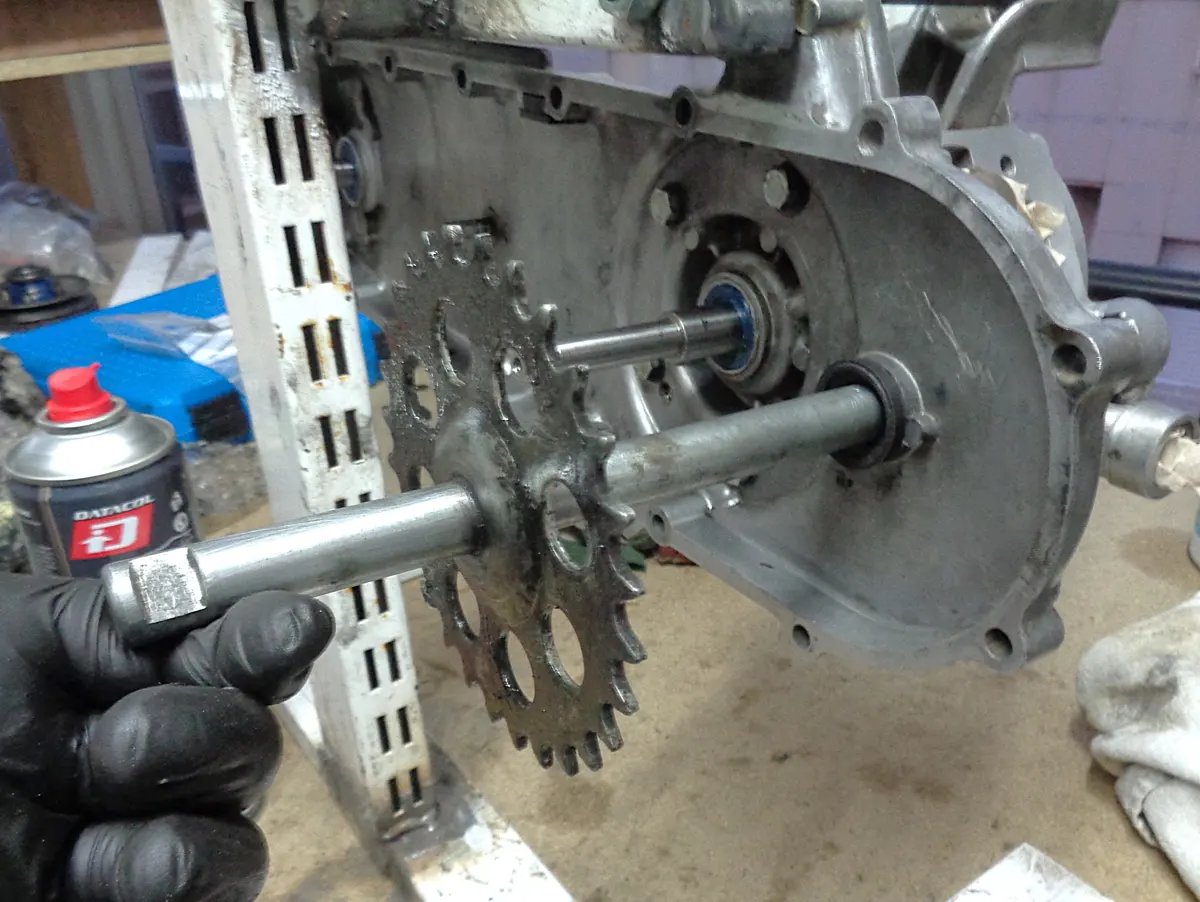

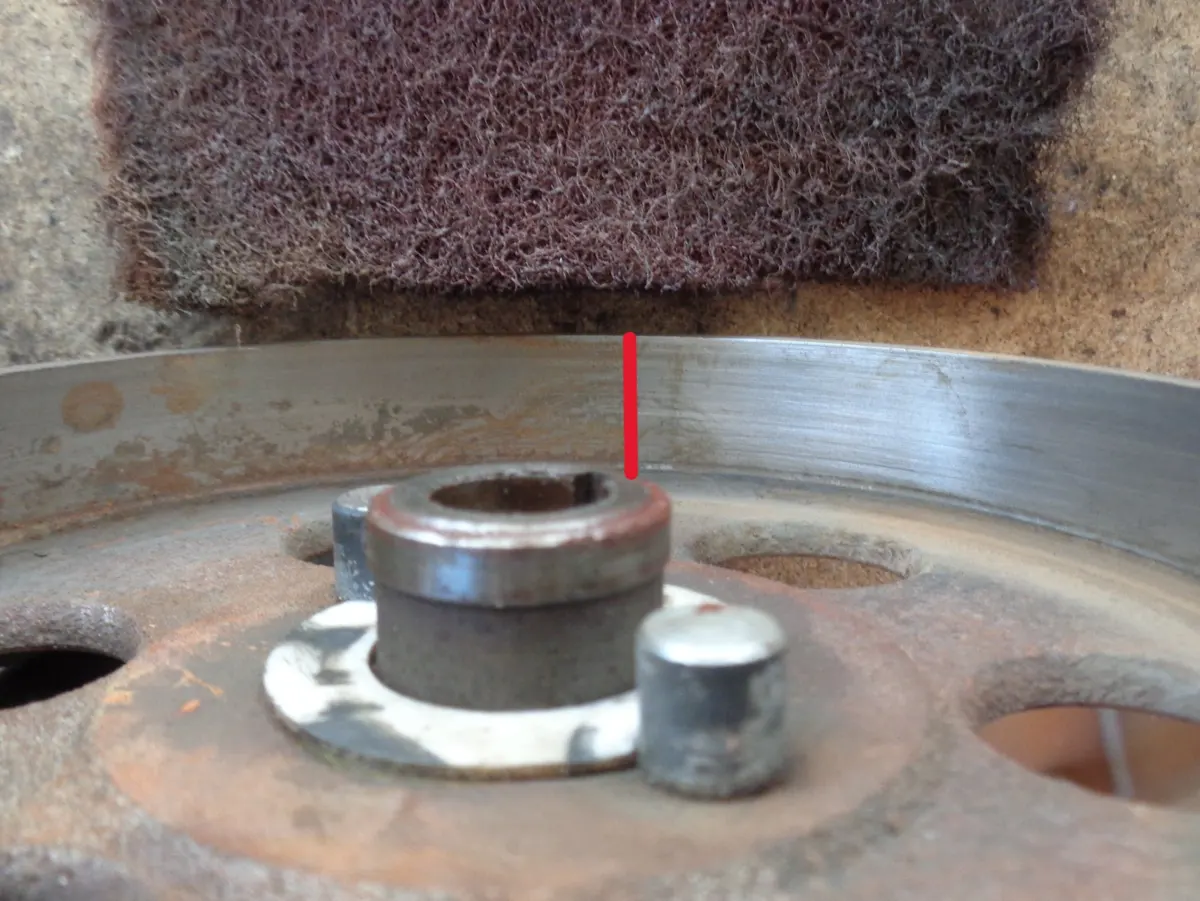

El piñón de bici

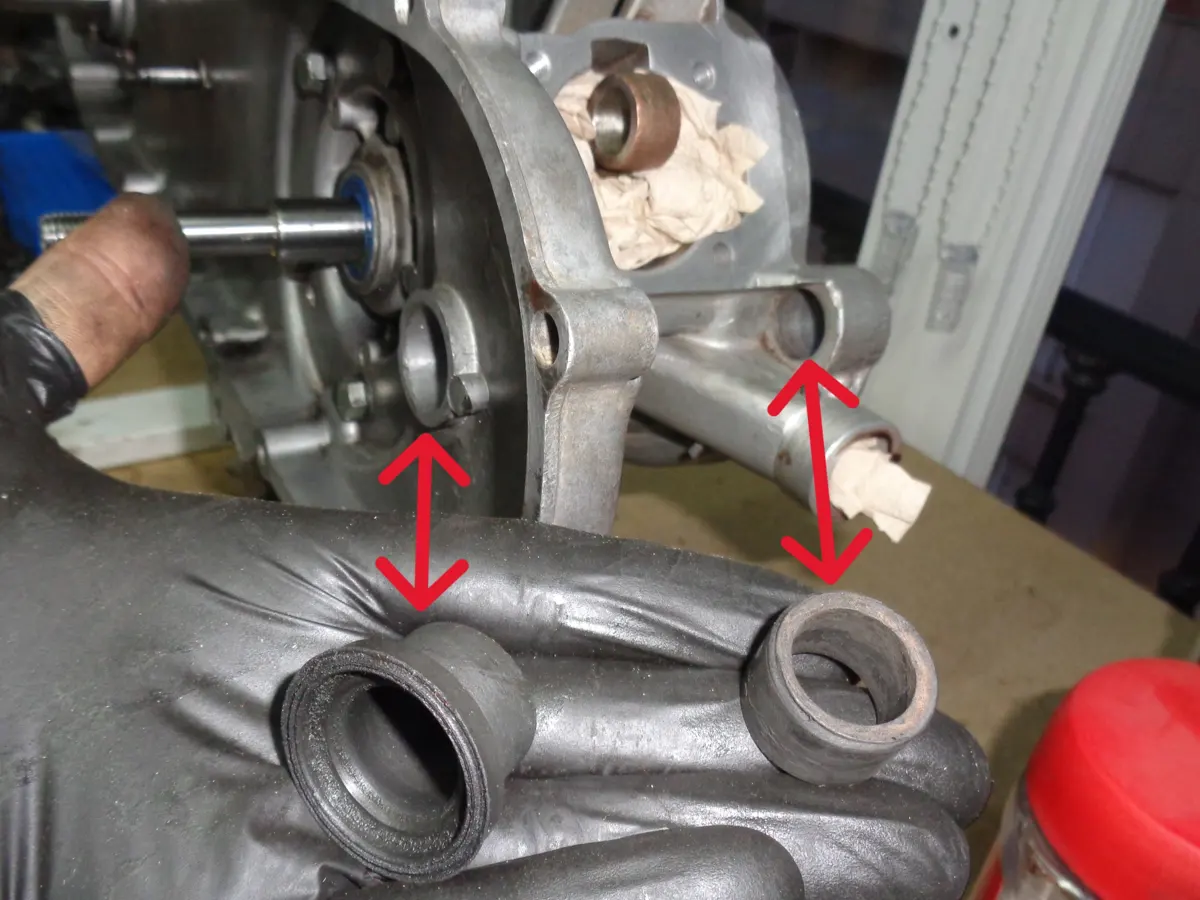

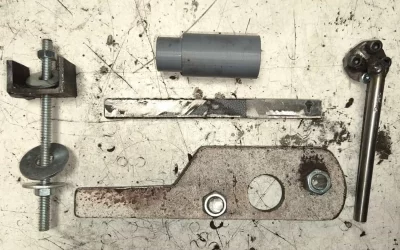

Una vez cerrada la reductora, pasamos a montar los retenes del lado del embrague que no montamos anteriormente. Para este cometido usamos este útil que os mostré en el post de fabricación de herramientas para Vespino . Nos facilita el trabajo ya que es hueco y podemos colocar el retén sin hacer malabares con el eje. Engrasamos los labios del retén, y con ayuda del útil colocamos los retenes en su posicióna ras de la superficie del cárter.

NOTA: Aunque estos retenes se puede meter en su alojamiento hasta que toquen (sin forzar) el rodamiento trasero, lo ideal es que quede enrasado en la superficie, y no toquen los rodamientos para evitar forzarlos, un fallo muy común.

Montamos ahora la tuerca del eje y el piñón moto-bici. IMPORTANTE, la tuerca del eje del piñón (cincada) debe apretarse a derechas (sentido horario) que no os confunda la flecha del piñón ya que esta se suelta a derechas como se aprecia en la imagen. Tiene lógica que se suelten en direcciones contrarias, pero puede llevar a confusión si pensamos que es una pieza solidaria:

Para apretarla, decidí comprar el útil específico para este menester, a pesar de que para desmontarla nos fabricamos un útil, esto es así porque si bien la pieza que fabricamos funcionaba correctamente, quise darme el gusto de comprarme una herramienta de calidad puesto que tras 6 motores, no me la quería jugar a que en el viaje la herramienta fallase.

A la hora de apretar la tuerca del piñón en el eje, mordemos la rueda en el torno para ejercer fuerza sin miedo, y la apretamos con el útil. Como ni en el manual aparece el par de apriete, ni la herramienta lo permite, no seáis bestias:

Montar el grupo motor de Vespino

Damos por terminada (momentáneamente) la parte trasera del motor y pasamos al grupo motor. Primero montaremos los rodamientos, uno en el cigüeñal y otro en el cárter largo. A continuación cerraremos el cárter para finalmente montar los retenes de ambos lados. Más adelante ya montaremos pistón, cilindro y culata.

Rodamientos de cigüeñal

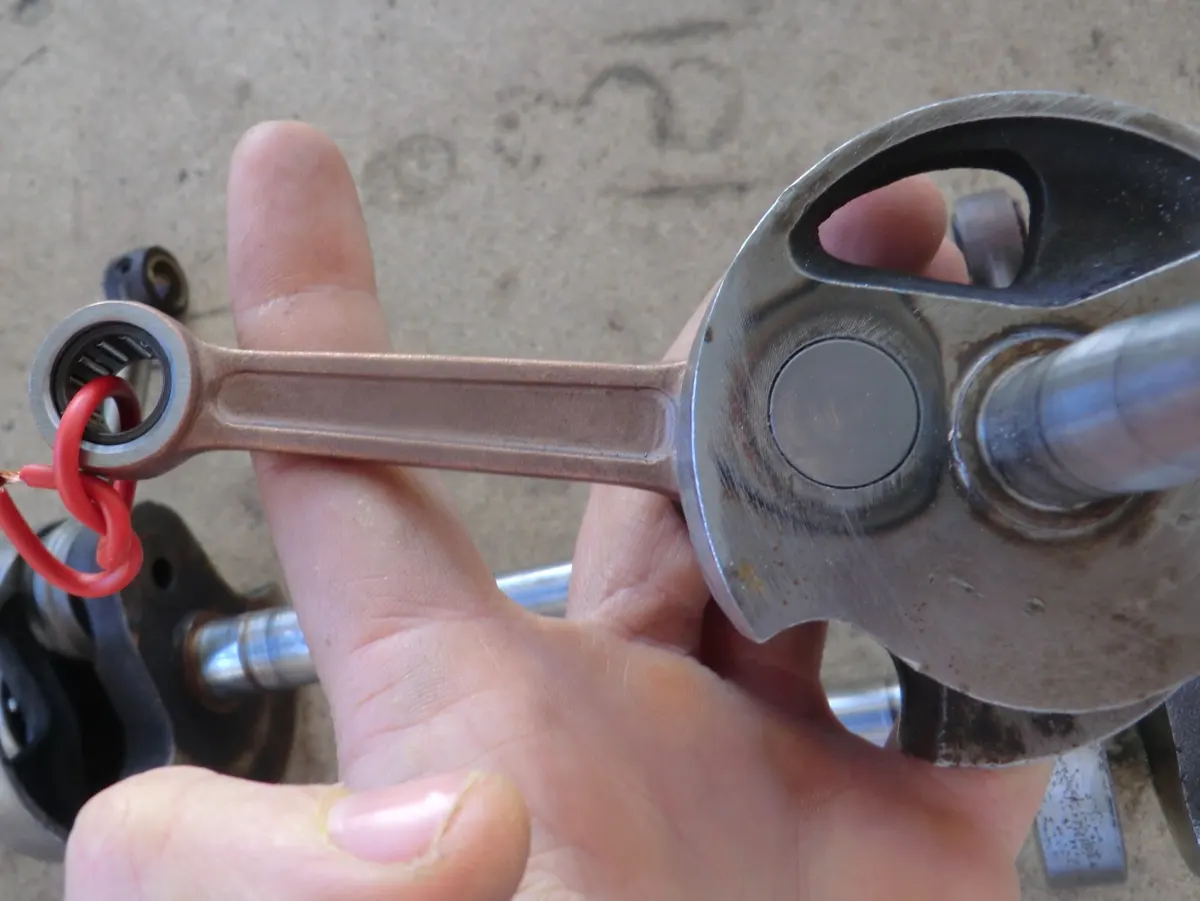

El primer paso será seleccionar el cigüeñal que montaremos en nuestro motor. Como disponíamos de 3 motores, reparamos los cigüeñales de cada uno de ellos. En dos de ellos montamos bielas reforzadas, que son las aconsejables para un motor “trucado” (en este motor usaremos la Metrakit). El tercer cigüeñal simplemente sustituimos la biela por una estándar en buen estado (junto con su jaula de agujas):

El cigüeñal del Vespino, debe montar el rodamiento 6202 2RS C3 del lado del encendido antes de montarlo en el cárter. Para montar este rodamiento, previamente hemos de quitar la tapa interior del mismo para que la mezcla engrase el rodamiento y no gripe. Con un destornillador plano de punta fina, levantamos la tapa. Apoyamos el rodamiento en el torno y con la pistola de calor calentamos el rodamiento unos 100º (según manual de taller) lo más uniformemente posible.

NOTA: Acordaos que hemos de dejar la pista del rodamiento que tiene la denominación del mismo (donde están las letras) en el lado de fuera, para que al desmontarlo del cárter, podamos ver el tipo de rodamiento sin separarlo del cigüeñal:

Para facilitar el montaje, el cigüeñal lo metimos el día de antes en el congelador por lo que la dilatación del rodamiento caliente y la contracción del cigüeñal congelado jugaran en nuestro favor para montarlo sin tener que darle golpes al rodamiento. IMPORTANTE, la parte del rodamiento sin tapa va contra el cigüeñal:

Siguiente paso, montar el rodamiento 6203 2RS C3 del cárter largo del Vespino, en este caso el rodamiento va sobre el cárter y no sobre el cigüeñal. Calentamos el alojamiento del rodamiento en el cárter con la pistola de calor hasta los 90º (una temperatura segura). Repetimos la operación de contraste de temperatura con el, rodamiento del congelador. Desmontamos la tapa, en este caso dejamos las letras del rodamiento en el interior porque en caso de desmontar el motor el rodamiento estaría en este lado del cárter visible. Y montamos rápidamente ayudándonos del útil para montar rodamientos, dejándolo en su posición:

IMPORTANTE Tened cuidado con la pistola de calor, puesto que yo casi quemo la mesa por calentar el cárter directamente contra la mesa. Debí haberlo elevado e inclinarlo para que el calor no fuese directo sobre la mesa, más o menos así:

El cigüeñal del Vespino

Repetimos la jugada (ya que no tenemos prisa, dejamos durante un día el cigüeñal con el rodamiento en el congelador) y al día siguiente calentamos el cárter unos 90 grados con la pistola de calor (siempre sin concentrarnos en un punto, moviendo la pistola y dilatando la pieza). En este caso creo que el manual de taller no nos indica temperatura alguna, pero tengo el hábito de hacerlo siempre a 90 en todos los motores:

Con un trapo cogemos el cigüeñal y lo montamos en su sitio, para montarlo hay que realizar un giro del cigüeñal (que ya os expliqué en el post de desmontaje del motor. Aquí no hice fotos porque necesitaba velocidad, lo importante es que gire libremente y la válvula rotativa no toque en ningún lado.

NOTA: No golpear el cigüeñal para que no se desalinee el mismo y no juntar las contrapesas, un error muy común, si se hace es necesario usar un el útil que fabricamos para evitar que se desalinee:

Cerrar el cárter

Y ahora toca cerrar los cárteres, para esto, lo ideal dejar que ambos cárteres estén a la misma temperatura (es decir dejamos enfriar el cárter pequeño). Igualada la temperatura, simplemente calentamos el rodamiento del cárter grande para facilitar que el eje del cigüeñal pase suavemente. Previamente engrasamos la muñequilla del cigüeñal para facilitar el paso con grasa de Litio.

Montamos la junta de papel y unimos ambos lados. Podríamos decir que esta es la parte mas delicada del montar el motor del Vespino. Es importante que ambas mitades se junten en paralelo, si se cruza un cárter nos será imposible cerrarlo y lo que es más importante probablemente desalinearemos el cigüeñal. Lo bueno que tiene este motor es que a poco que encares los cárteres, los tornillos de un lado entran en el otro y a media vuelta de cada uno, poco a poco se juntan los cárteres perfectamente

NOTA: A posteriori os comento que he cerrado así todos los motores y ningún problema. Pero, 2 años más tarde monté otro motor igualmente preparado y me dio problemas de desalineación del cigüeñal. Comentándolo con amigos mecánicos ya curtidos en clásicas me comentaron que hay que calentar más el rodamiento del cárter largo, para que al cerrar ambas partes se junten sin necesidad de aproximar con los tornillos los cárteres, de esta manera evitamos que si el cigüeñal no está perfectamente alineado con el rodamiento al apretar los cárteres no se desalinee el anterior.

Como nuestro motor lo tuvimos que planificar en el transfer donde unen ambos cárteres, usamos un poco de pasta de juntas que no le afecta la gasolina (comúnmente llamada caramelo, lo podéis encontrar por el nombre de hondabond 8) tened en cuenta que la mayoría de las siliconas no valen con gasolina.

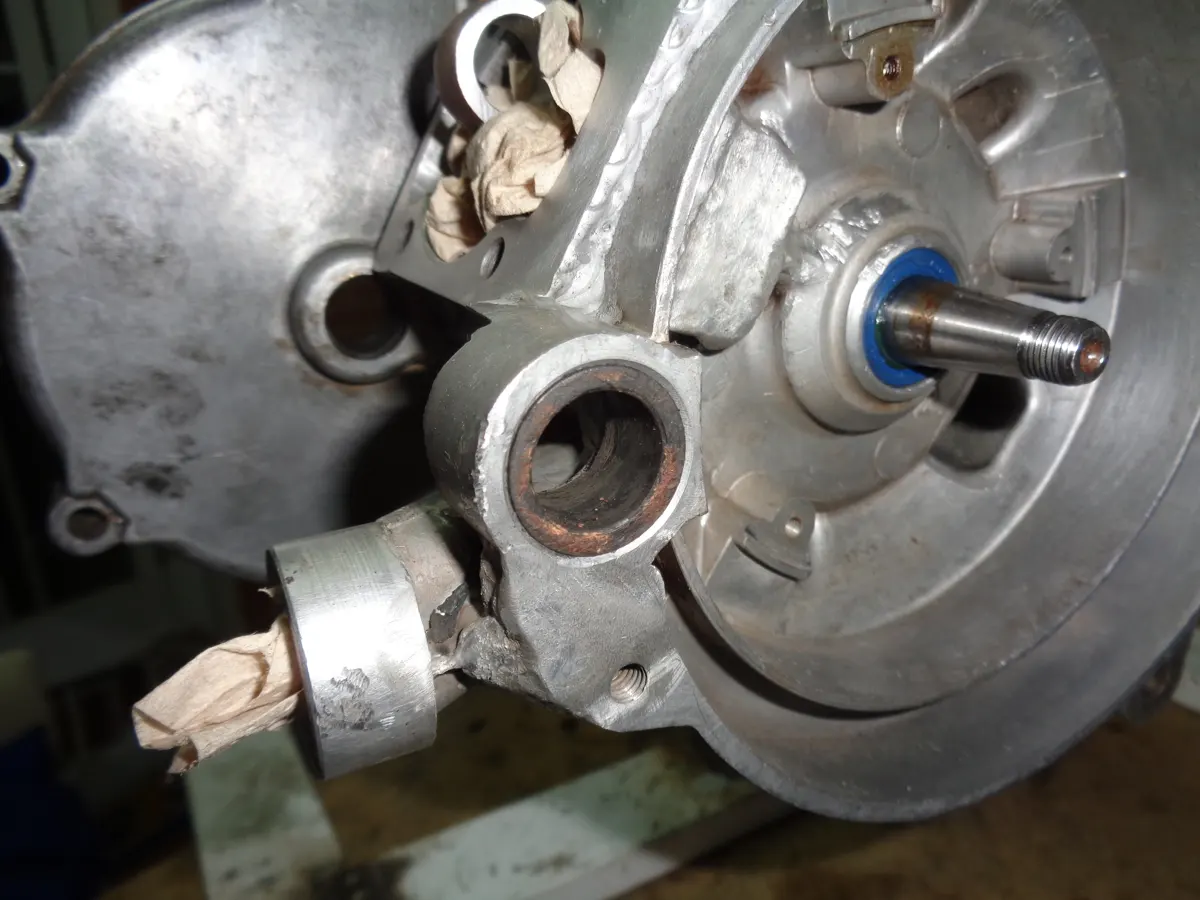

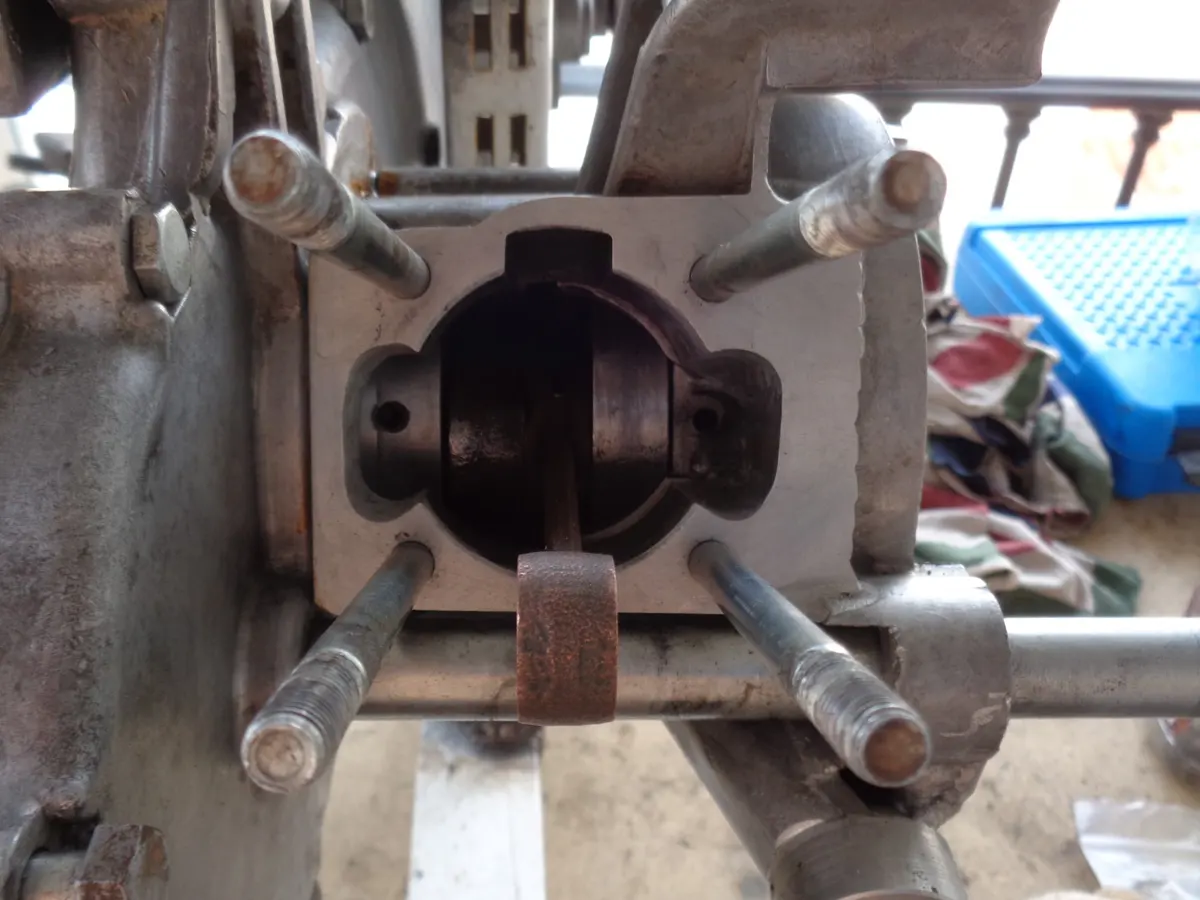

Cerramos el cárter apretando los tornillos progresivamente y dando el apriete final en cruz, con un par de apriete de entre 0,6 y 0,8 Kgm. A continuación vemos que el cigüeñal gira suavemente y comprobamos con una galga que el mismo esté centrado (debía hacer fotos, pero se me pasó). Le ponemos un trapo (preferible a papel porque no tira polvo) para que la biela no esté dando golpes, y para que no caiga nada al interior:

Los retenes de cigüeñal

Montamos los retenes del cigüeñal del Vespino, uno a cada lado. Nos ayudamos del útil que ya os he mostrado que fabricamos en su momento en 3D (enlace). IMPORTANTE: El retén no tiene que tocar el rodamiento del cigüeñal, debe quedar a ras de la superficie del cárter. Usamos el lado grande del útil que hace tope con el cárter, el pequeño es para motores posteriores de láminas:

Repetimos la misma operación en el lado del cárter largo. Engrasamos los labios interiores con grasa del litio, o vaselina neutra, y el exterior del retén lo pintamos con un lápiz de carpintero. (El grafito funciona como lubricante seco):

El sistema de pedales de Vespino

Hemos terminado de cerrar el cárter, por lo que ahora es el momento de montar el sistema de pedales que nos valdrá tanto para arrancarlo como para movernos en modo bici-moto. Empezaremos por el pedalier del Vespino y una vez montado este, pasaremos a montar la cadena y el tensor de la cadena del mismo:

El eje del pedalier

Montamos el motor en el soporte que fabricamos al efecto y empezamos montando los casquillos del eje de los pedales. El del lado de la cadena no presenta problema alguno ya que no se sale de su sitio, simplemente hay que meterlo con una leve presión. Mientras que en el lado del cigüeñal, suele salirse de su sitio, por lo que una gota de algún adhesivo en su canto ayuda a que no salgan de su posición. En nuestro caso usamos un poco de supergen, que al ser elástico aguanta mejor que el Loctite:

Pasamos a montar el eje del pedalier del Vespino, lo sacamos de la bolsa en la que lo teníamos con su grasa. Engrasamos el eje con grasa de litio y lo colocamos en su posición. Al pasar el primer casquillo el eje del pedalier se quedará sin apenas grasa, ponemos un poco de grasa en el mismo para que en el segundo casquillo mantenga el engrase:

La cadena del sistema de pedales

Toca montar la cadena del Vespino. Para ello hemos de optar entre extraer el plato del cárter, lo suficiente para montar la cadena. O bien encarar la cadena en un diente y giramos el pedalier hasta que recorra el plato y salga por el otro lado. Nosotros aprovechado que no teníamos los pedales montados, simplemente sacamos el plato un poco para posicionar la cadena. Una vez la cadena ha rodeado el plato del pedalier, atravesamos el tensor y lo posicionamos en el cárter, sin llegar a colocar el muelle. De esta manera no nos dificultará el cierre de la cadena:

Pasamos ahora la cadena por el piñón, en este caso no es necesario sacar el piñón, simplemente vamos girando el mismo hasta que la cadena pasa totalmente. A continuación colocamos el eslabón de unión.

NOTA: Recordad que al montar el cierre, la parte cerrada vaya en la dirección en que se moverá la cadena, es decir, sentido horario:

Una vez que la cadena está montada, con ayuda de un destornillador plano, colocamos el muelle del tensor de la cadena en su posición. Únicamente es necesario evitar que el tensor se mueva de su sito al hacerlo, con un dedo sobre el tensor bastará. Aprovechamos y también montamos el taco del caballete, debajo del muelle del tensor. Recordad que ha de montarse antes de cerrar la tapa:

Engrasamos las partes móviles del conjunto, tanto ejes como cadena, el primero con grasa de Litio, que es nuestra grasa para todo. A la cadena le aplicamos grasa específica de cadenas. Lo ideal es hacerlo en movimiento y aplicarlo en la parte de debajo de la cadena antes de entrar en el plato. Montamos provisionalmente un pedal y giramos la cadena para engrasarla.

La tapa de cadena de los 1000 tornillos

Ya toca montar la tapa de la cadena o como también es conocida, la tapa de los 1000 tornillos. Como ya comenté en el post del desmontaje del motor , no todos los tornillos tienen la misma medida, así que aprovecharemos el cartón que usamos al desmontar para colocarlos en su sitio correcto.

Igualmente por si desmontasteis los tornillos y no guardasteis posiciones y medidas, aquí os lo aclaramos las medidas de los tornillos de la tapa de la cadena del motor de Vespino y su posición:

- Los tornillos sin color son de 30mm.

- En color rojo son de 15 mm y no llevan tuerca, se roscan en el cárter.

- En verde son de 25mm.

- En blanco a pesar de corresponderle uno de 30mm, montaba uno de 35mm para sujetar mejor el escape.

- Además en naranja indico los 2 tornillos que deben montarse antes que el cilindro y culata.

Previamente a montar los tornillos, limpiamos sus cabezas y las roscas. A parte de que es una buena práctica y nos permite analizar el estado de los tornillos, también nos facilita el trabajo al apretarlas correctamente y nos permite poner fijatornillos o cualquier producto que necesitemos.

Ahora que me dispongo a montar la tapa me doy cuenta de que había montado el motor en el soporte en dirección opuesta, así que lo coloco en su correcta posición. (Trabajar cansado es lo que tiene…)

Colocamos todos los tornillos como venían, es decir cabeza contra el cárter y sobresaliendo la rosca a través de la tapa. El cárter tiene la forma de la cabeza hexagonal del tornillo por lo que hay que posicionar el tornillo dentro del alojamiento y así se bloquea. Apretaremos las tuercas con su arandela sobre la tapa tal y como se muestra en la imagen. Solo quedan dos tornillos por montar, que son los que coinciden con el soporte y no permite meter el tornillo, (los meteré más tarde):

NOTA: En el caso de que tengamos una correa más larga de lo debido, como me pasó a mí, esta toca con las 2 tuercas superiores (indicadas con flechas), lo que hace que se aflojen y se caigan, aparte de dañar la correa. Es por ello que hay que montar la correa que corresponde y como hice yo posteriormente, montar los tornillos al revés, tuerca por el otro lado y tornillo por este, lo que conlleva arandelas de vuelo corto porque si no, no caben en el lado del cárter de aluminio que tiene forma:

Montar el embrague del Vespino

El paso siguiente de esta guía nos lleva a uno de los apartados que a mí me parece más interesante del Vespino, y es que en un solo conjunto encontramos 2 embragues. Por un lado el embrague de la polea de transmisión que todos conocemos, que es el mismo sistema que se utiliza en los scooter actuales. Por el otro el sistema de embrague de arranque, que es el que se pone en funcionamiento cuando arrancamos a pedales.

Ambos sistemas tienen su tecla, pero antes de montar el motor del Vespino, vamos a desmontar el conjunto, comprobar su estado sustituiremos las piezas necesarias y volveremos a montarlo. Ya os aviso que a pesar de ser un sistema muy simple, este tiene varios puntos a tener en cuenta y que es interesante revisar. Sin más empezamos a desmontar el embrague del Vespino.

Desmontar el embrague

Como ya os conté en el anterior post expliqué paso a paso como desmontar el muelle del embrague del Vespino. Pero como nuestra semipolea estaba dañada y el muelle estaba cedido, decidimos desmontar los otros dos conjuntos de los que disponíamos para elegir lo mejor de los 3 embragues. El proceso muy brevemente es el siguiente, utilizaremos el útil que fabricamos para comprimir el muelle, mordemos con el torno, el eje que lo atraviesa (no mordáis el eje de la semipolea conductora). Comprimimos el muelle, lo que libera de presión el circlip de la cazoleta y permite soltar el circlip. Ya podemos descomprimir el muelle para desmontar el conjunto:

NOTA: Como ya os he mencionado en el anterior post de como desmontar un motor , explico detalladamente el proceso para desmontar el embrague de Vespino:

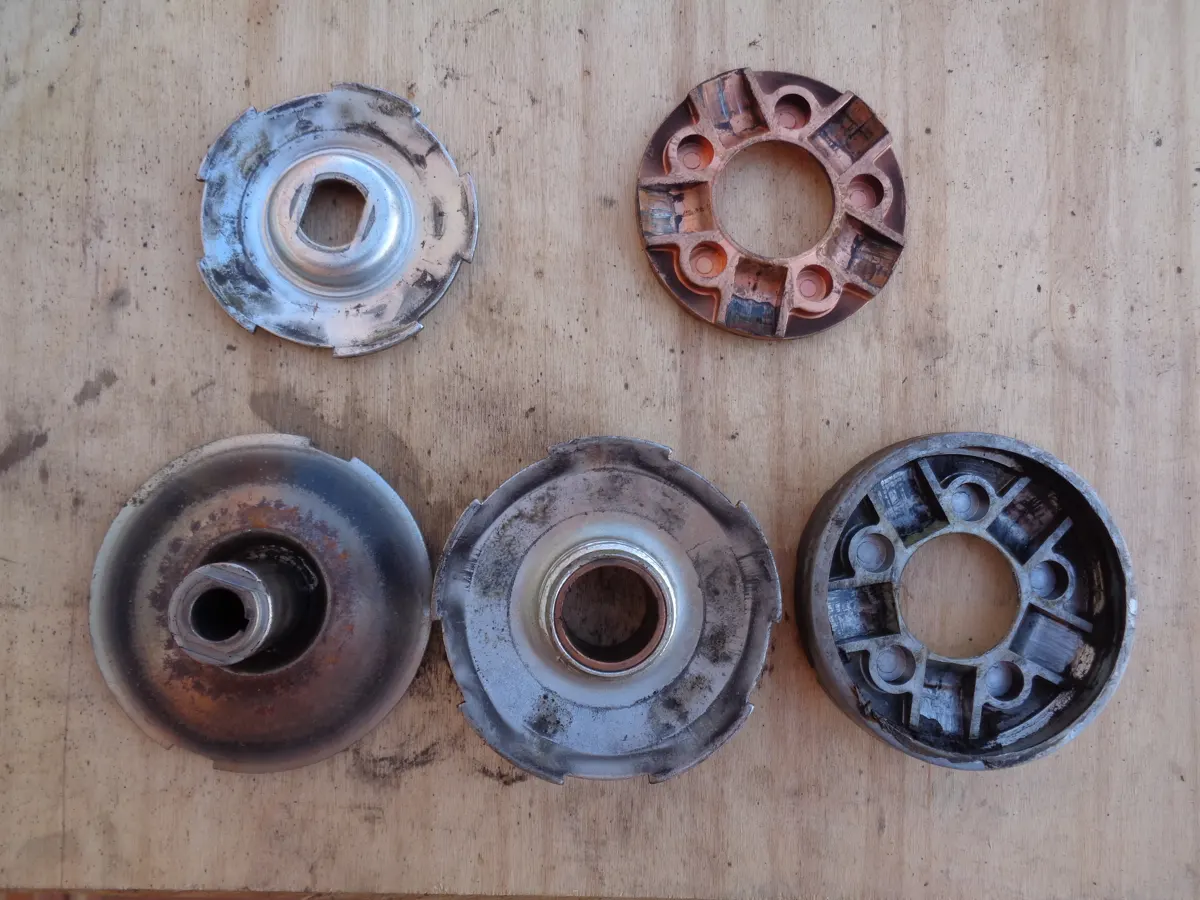

Realizamos la misma operación para desmontar el tercer embrague que nos quedaba en el taller y buscamos entre ellos el juego de semipoleas que se encuentren en mejor estado (si es que se puede decir que lo están). Como podemos observar en la segunda imagen, la semipolea móvil de la derecha tiene los orificios agrandados por el desgaste del roce de esta contra las espigas en su normal funcionamiento. Este desgaste es algo típico, y es lo que esperábamos encontrar, si bien estas semipoleas se pueden rellenar con soldadura (quizás en otro post), en nuestro caso vamos a usar el juego que en menos peor estado están, a pesar de estar algo agrandados:

No podemos montar el motor del Vespino con las rampas de las semipoleas del embrague con tanto óxido. Así que con ayuda de un taladro al que sujetamos las semipoleas, y una lija de 600 apoyada sobre este eliminamos el óxido en un periquete. No hace falta que quede pulida la superficie, simplemente es necesario eliminar el óxido:

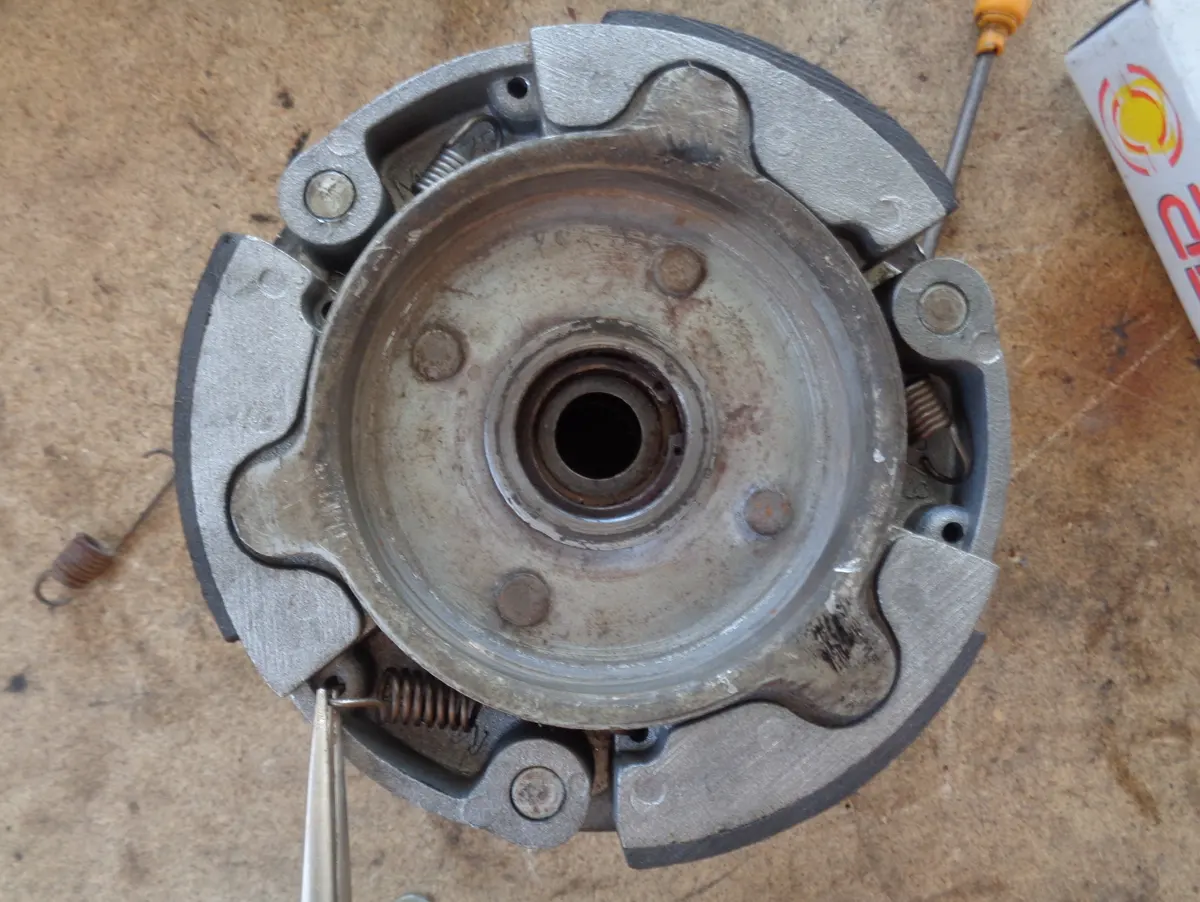

Desmontar las zapatas de embrague

Como hemos elegido una semipolea diferente a la que desmontamos en el anterior post, vamos a desmontar las mordazas o zapatas de embrague de Vespino, puesto que apenas queda ferodo como se aprecia en la siguiente imagen.

Con ayuda de unos alicates de punta fina tiramos de la cabeza de los muelles, hasta que sacamos las zapatas. IMPORTANTE, tened cuidado al separar las zapatas de su alojamiento porque tienen un ferodo y un muelle bajo la chapa que sobresale, cuya función es que no tiemblen ni tintineen, y que al desmontar pueden saltar por los aires:

NOTA: El proceso de como desmontar las zapatas o mordazas del embrague viene explicado detalladamente en el anterior post de desmontar el motor, por lo que os remito a él para cualquier duda

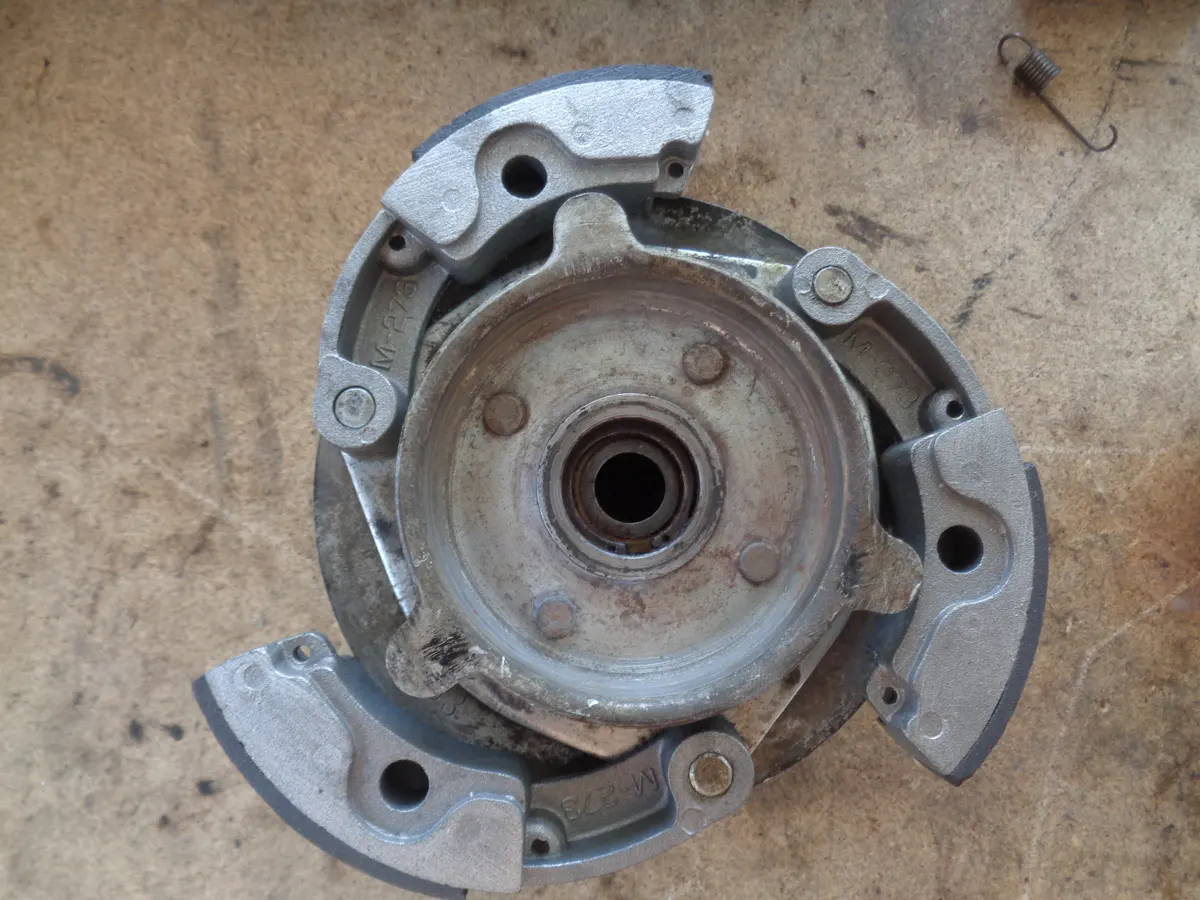

El embrague

Llegados a este punto en el que hemos seleccionado el embrague de variador que se encuentran en mejor estado de los motores de Vespino que he desmontado. Pasamos a montar el conjunto del embrague empezando por los nuevos muelles, y mordazas o zapatas, y a continuación montar las semipoleas con el muelle de contraste seleccionado:

Las zapatas de embrague

Con un estropajo limpiamos los ejes donde montaremos las zapatas de embrague, con el fin de eliminar cualquier residuo de grasa carbonizada anterior. Engrasamos levemente con grasa de litio o de cobre, los ejes sobre los que pivotarán las zapatas. Es importante no dejar pegotes que puedan salpicar y hacer que las zapatas resbalen, por eso tras montar las zapatas en su sitio eliminando cualquier exceso de grasa que aparezca:

A continuación montamos los muelles y ferodos en cada una de las zapatas, (con un poquito de grasa en cada muelle) cuyo objetivo es dar suavidad o progresividad al movimiento de las zapatas al moverse, al mismo tiempo que evita que hagan ruido. Los iremos cerrando y colocando en su posición según montemos los muelles de las mordazas:

Los muelles de embrague de Vespino

Pasamos ahora a montar los muelles de mordazas del embrague del Vespino. En mi caso los compré muelles de mordazas de embrague nuevos más duros. Es una mejora que por el precio que tenían merecía la pena cambiarlos.

- Primero encajamos la parte del gancho largo del muelle, por debajo de cada una de las zapatas.

- Cerramos las 3 mordazas dejando la otra punta de cada muelle accesible.

- Tened cuidado con que no salten los ferodos redondos del muelle que evitan que vibre, y dan progresividad al movimiento de las mordazas. Es algo que puede pasar al a la vez hay que meter los muelles con su ferodo en la posición

- Con ayuda de un alicate de punta fina colocamos el gancho más cercano a las espirales del muelle, en la zapata contigua.

- En mi caso, con la Dremel, corté poco más de un mm la punta del muelle puesto que me costaba horrores colocarlo en su sitio. Paciencia que no os deis ningún pellizco ni golpe.

NOTA: Los muelles nuevos que compré son más duros que los normales lo que para un motor preparado es mejor, ya que facilitamos el arranque a pedales.

Una vez que hemos montado los muelles en su sitio el conjunto debe quedar así:

NOTA: Es importante que si montamos unos muelles muy gruesos, comprobemos que estos no tocan en el aluminio de la mordaza que rodea el eje de apoyo. En tal caso es recomendable limar el aluminio levemente para que no interfiera en la apertura de las mordazas.

El muelle de contraste de embrague

Vamos ahora a montar el conjunto del embrague por el lado del muelle. Empezamos engrasando con grasa de Litio el eje (IMPORTANTE poca grasa porque el exceso, por la fuerza centrífuga saldrá disparada, y si cae en la correa la engrasará y patinará). Igualmente engrasamos muy levemente las 4 espigas que guían y bloquean a la semipolea móvil. Unimos ambas semipoleas y con ayuda del torno mordiendo un espárrago de 10 colocamos el conjunto para continuar:

Como ya os he comentado hemos tenemos 3 Vespinos SC que nos servirán de repositorio de piezas, por lo que dentro de la variedad de piezas que tenemos como resultado de desmontar cada motor. Seleccionamos un muelle de contraste azul, que es ligeramente más duro que el original de Vespino, además de ser un pelín más largo, esto nos mejorará en salida y fuerza aunque por el contrario tenga menos punta. Creo que para el viaje que vamos a hacer es más apropiado para afrontar las cuestas sin miedo, por lo que lo limpiamos con gasolina y cepillo de dientes, a continuación lo colocamos sobre la semipolea móvil del embrague y encima de esta, el platillo:

Es ahora cuando colocamos el circlip y con ayuda del útil que fabricamos, comprimimos el muelle hasta que podemos posicionar el circlip en la garganta del eje de la semipolea. Ajustamos el circlip, y aflojamos útil hasta retirarlo. Este lado ya está listo, un pasito más en el largo proceso de montar el motor del Vespino:

NOTA: Fijaos bien que el circlip debe quedar bloqueado entre la garganta del eje y los “resaltos” del platillo. En la tercera imagen se aprecia muy bien.

Embrague de encendido

Pasamos ahora a montar el segundo embrague del motor del Vespino, en este caso es el embrague de encendido tan característico y único de estas motos, que como ya os comenté actúa en el mismo eje que la polea fija. En este caso las zapatas giran trasladando la fuerza de la campana al portamordazas del embrague, por lo que una vez arrancado el motor, si la moto no está en movimiento, las zapatas no reciben la fuerza que hace que se expandan y por lo tanto no actúan, mientras que una vez que la moto esta en movimiento, campana y portamordazas giran solidariamente arrastradas por las 3 mordazas del embrague:

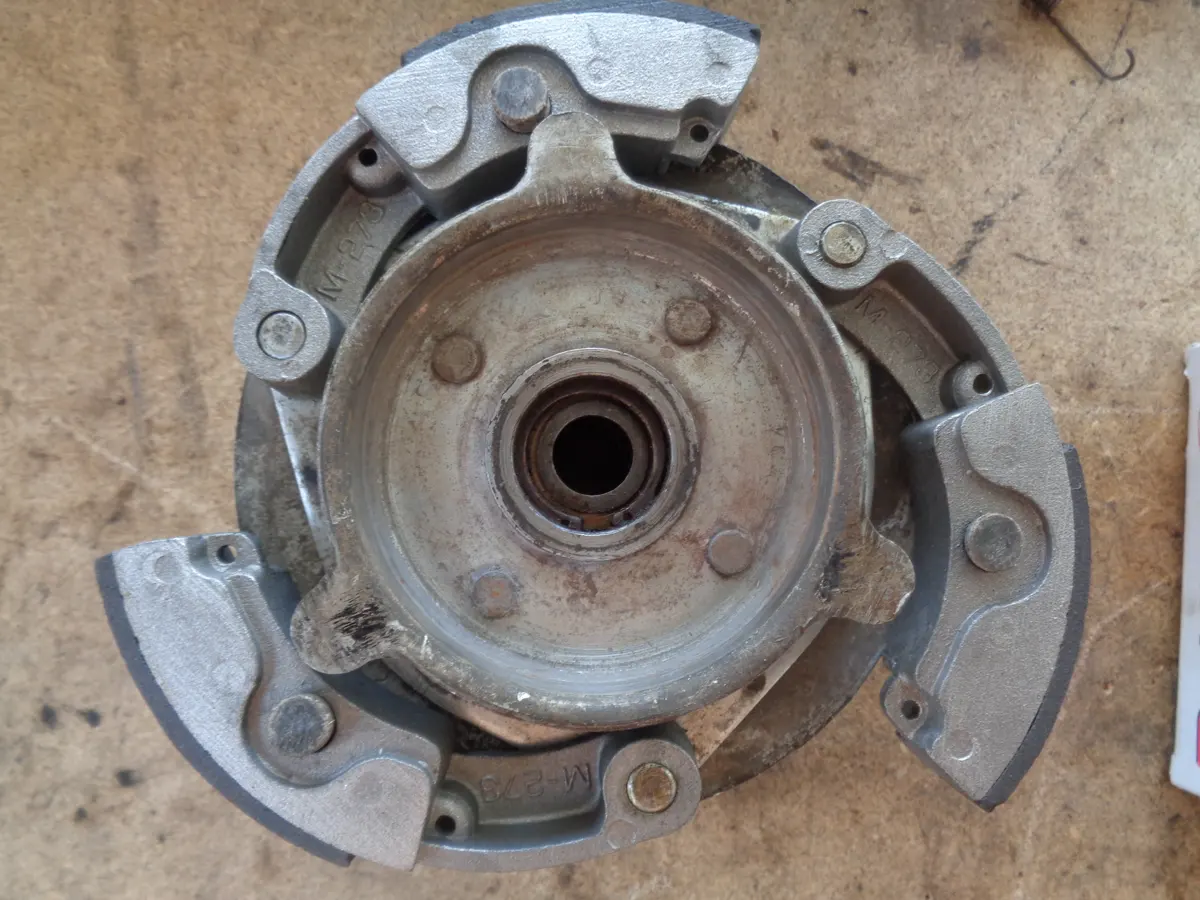

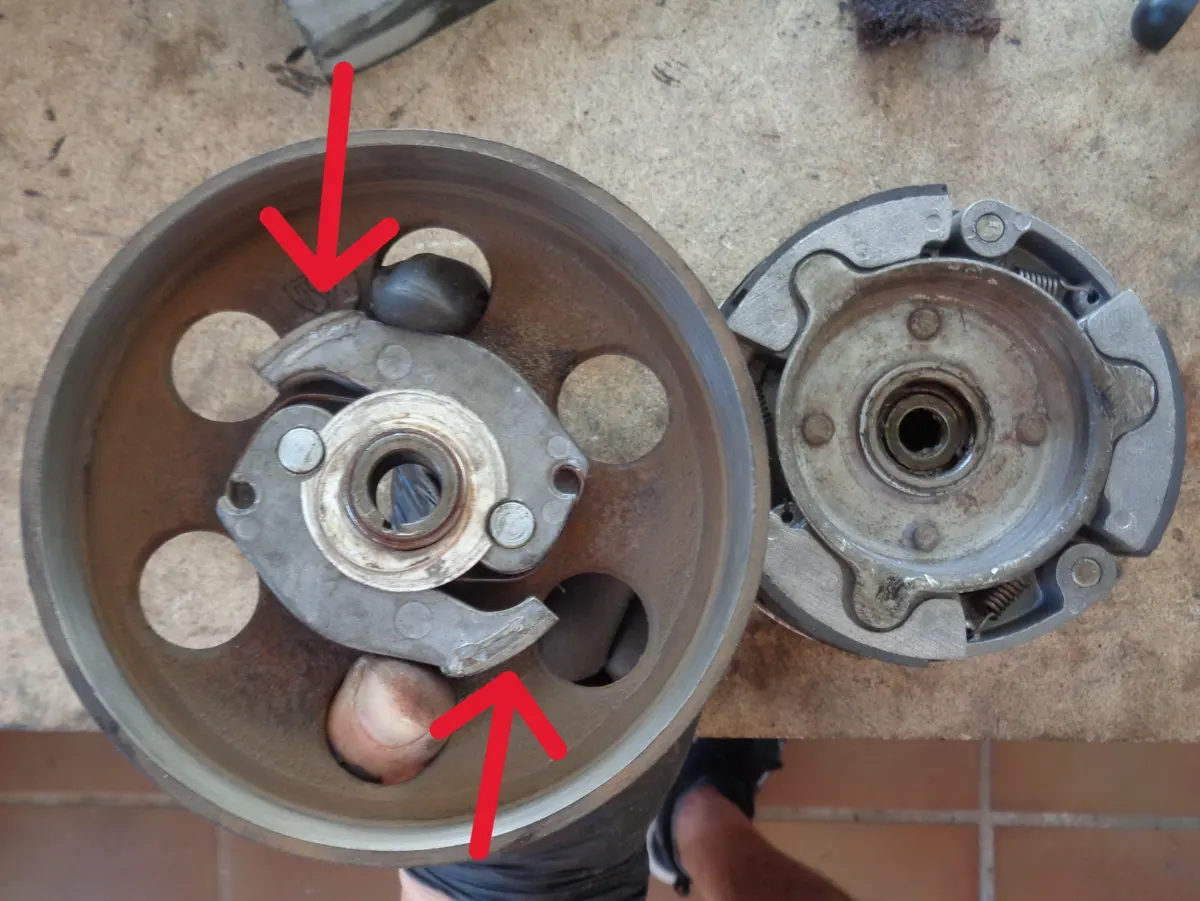

Selección de las mordazas y campana de embrague

Toca repetir el proceso de selección de campana de embrague y las zapatas de la misma, que vamos a montar en el motor de Vespino de entre los 3 que desmontamos. Seleccionamos estos conjuntos que son los que en mejor estado están. Aprovecharemos la campana de la derecha y las zapatas de la izquierda puesto que las zapatas de la derecha están muy desgastadas (inferior a 1 mm de ferodo, se supone que deberíamos cambiarlas con esa medida) mientras que las de la izquierda están bastante cerca de los 3mm de grosor. Desmontaremos ambos conjuntos, así que quitamos la arandela separadora y podemos sacar las zapatas. Tras esto retiramos la segunda arandela de fibra que hay pegada a la campana tras las zapatas:

Repetimos la operación con el otro conjunto ya que lo utilizaremos para el motor de repuesto. Aprovechamos la ocasión para mostraros que hacer cuando las zapatas están desgastadas o cristalizadas y nos patina la campana al arrancar el motor. Como estas zapatas están totalmente degastadas por un lado, usaremos para este las zapatas del tercer motor. Y para intentar darles una nueva vida, con una lija igualamos las zapatas que ya están algo cristalizadas. Además con un estropajo repasamos la pista de la campana para eliminar suciedad y óxido que pueden dificultar que las zapatas del embrague trabajen correctamente. (A la izquierda sin limpiar a la derecha limpio):

NOTA: Cuando lijemos el Ferodo, es recomendable lijarlo de tal manera que la punta de la mordaza sea lo primero que toque la campana del portazapatas.

Es momento de montar las mordazas de arranque del motor de Vespino, para ello engrasamos levemente los ejes sobre los que girarán las zapatas (Lo ideal es grasa de cobre o grafito, en caso de usar cualquier otra grasa, usadla levemente, puesto que la grasa que caiga en la campana hará que patinen las zapatas y no arrancará), y montamos las zapatas con su arandela de plástico.

Para montar el conjunto del embrague de encendido, hay que cerrar con los dedos las zapatas, como se muestra en la segunda imagen, de esta manera entran dentro del interior de la pista. Ya solo queda meterlo dentro de su alojamiento (recordad dejar el mismo muy limpio para que no patinen las zapatas:

NOTA: Muelles o flejes se pueden tensar para que las zapatas que están degastadas actúen mejor, pero no es garantía para zapatas en mal estado:

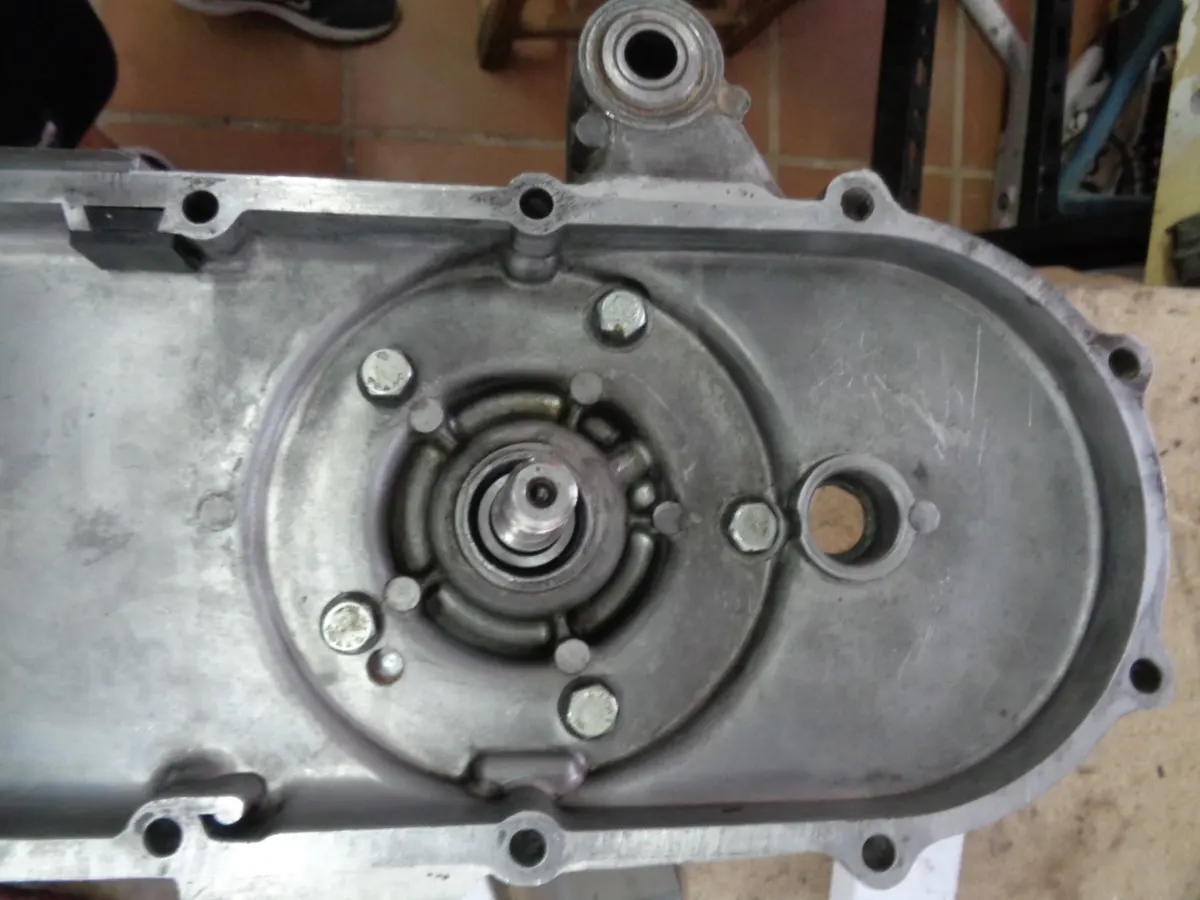

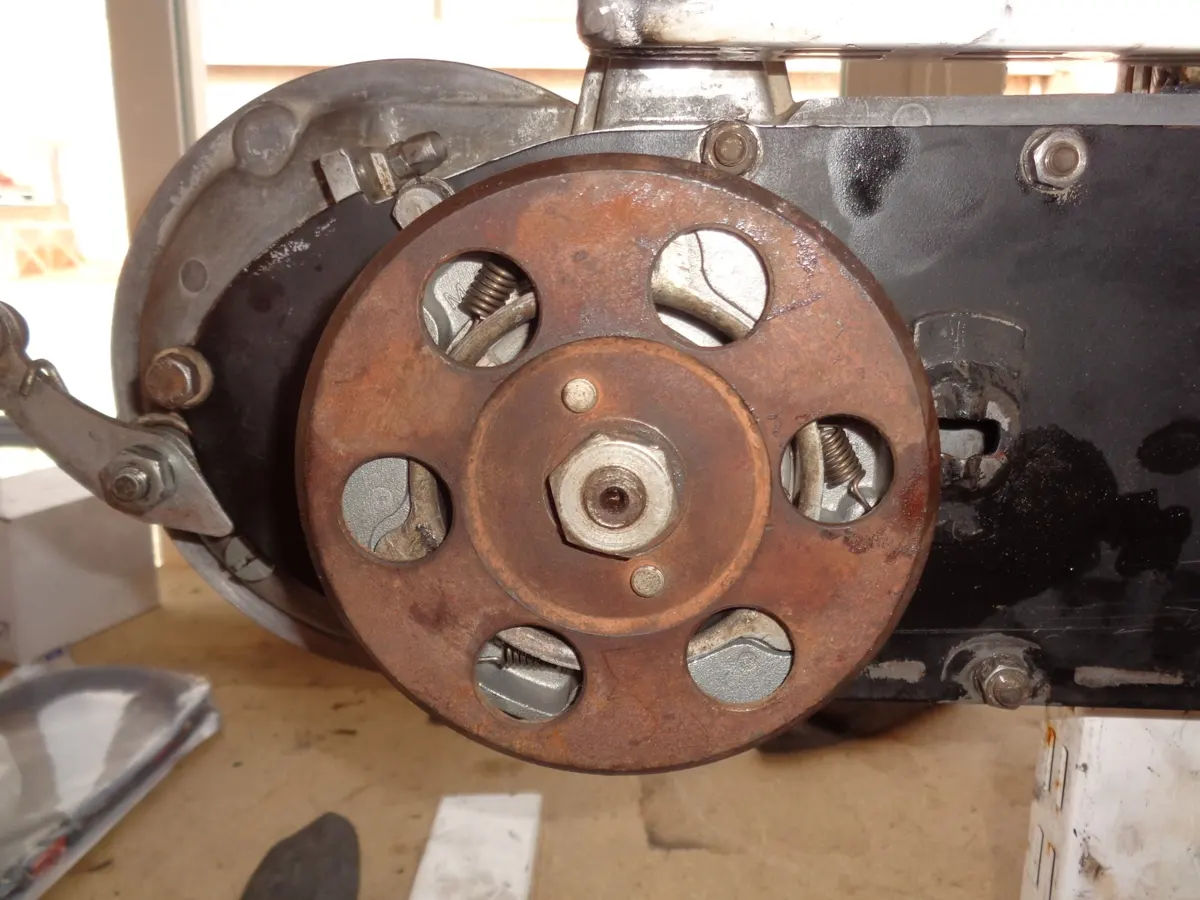

Montaje del embrague en el motor

Una vez revisado y ya explicado como montar la campana de embrague en la semipolea, volvemos a retirar la campana y engrasamos los rodamientos de agujas que se encuentran en la semipolea fija del conjunto antes de montarlo en el. Con el embrague montado en el eje portapolea, colocamos la arandela separadora y la chaveta, procurando que esta siempre esté en la vertical del eje para facilitarnos el montaje:

Encaramos la campana en su posición y presionando las zapatas con los dedos como explicamos anteriormente encajamos en el eje hasta que haga tope. Con ayuda del útil que fabricamos apretamos la tuerca del eje portapolea con la dinamométrica entre 2,5 y 3 kg/m

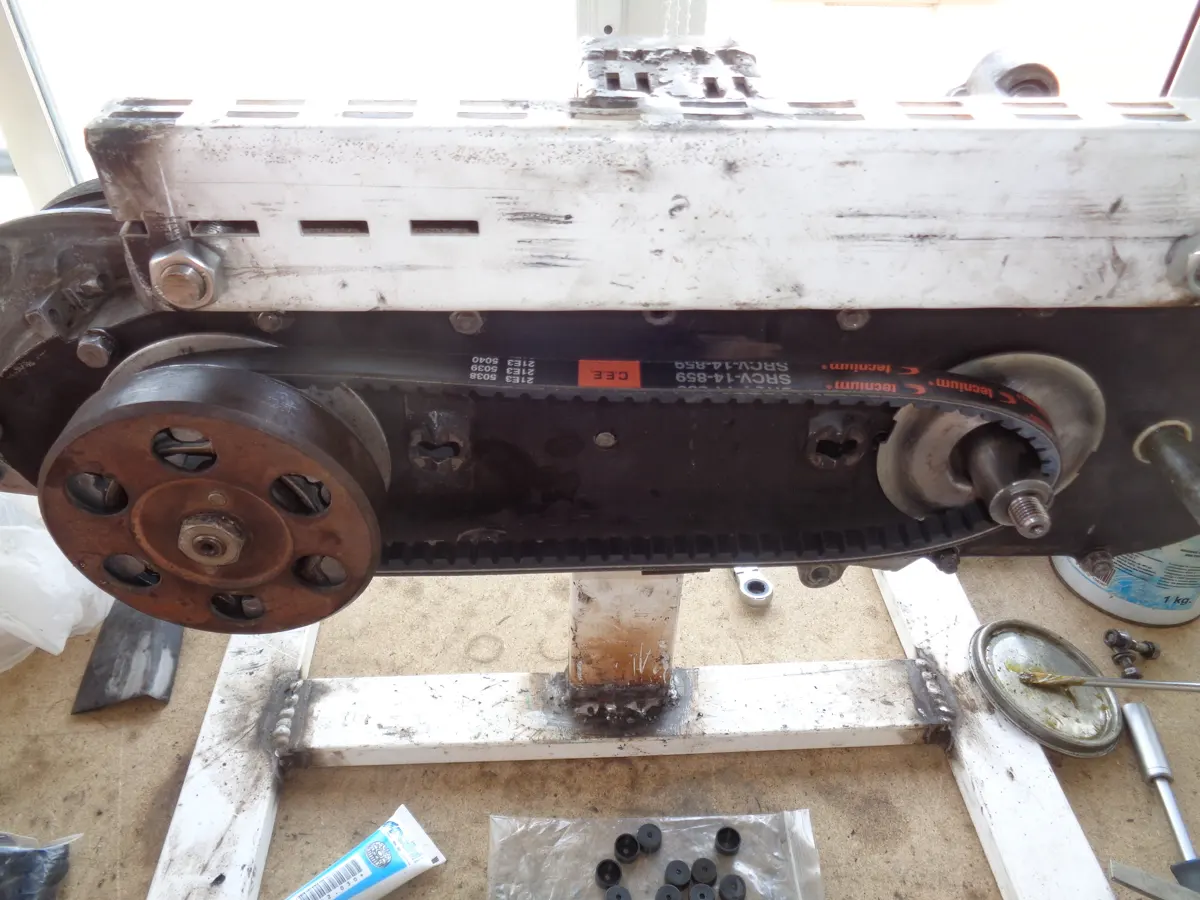

El variador del Vespino

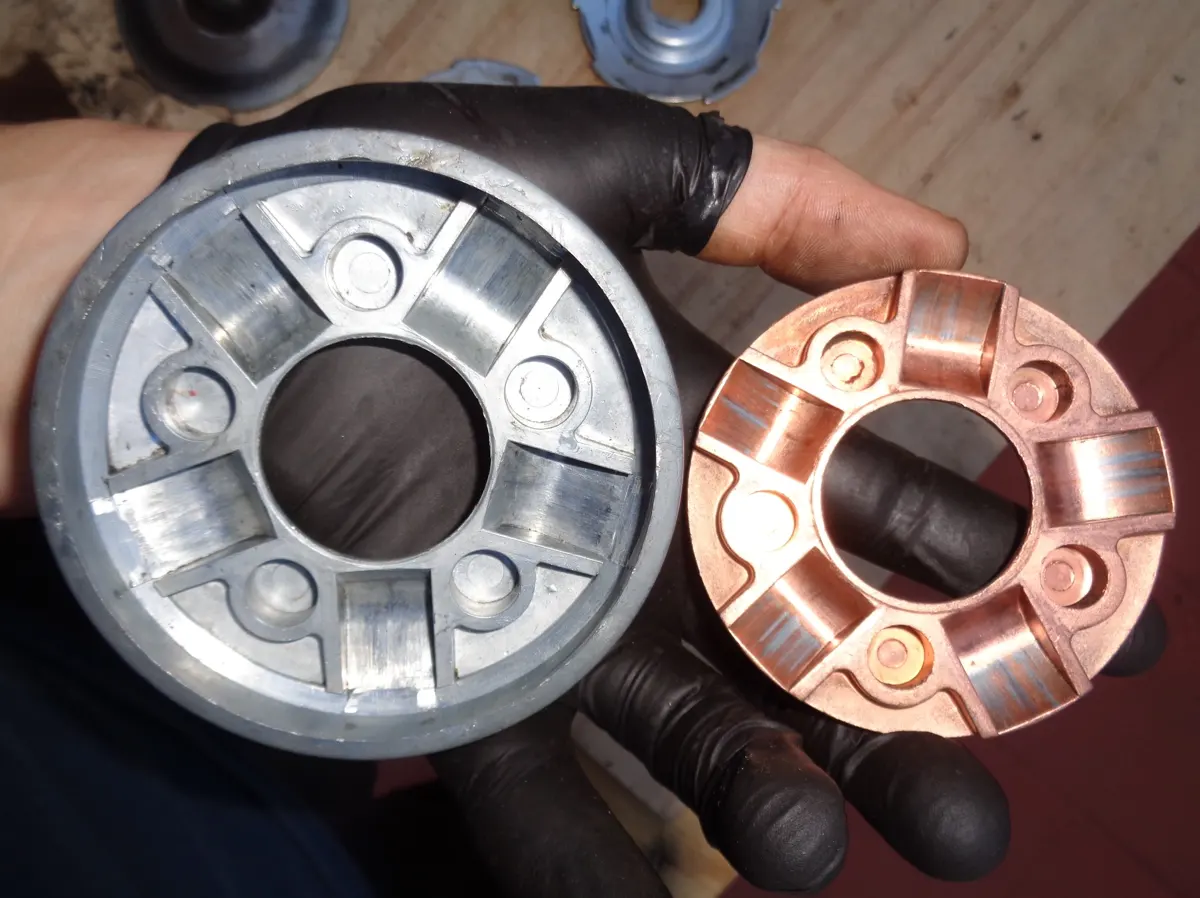

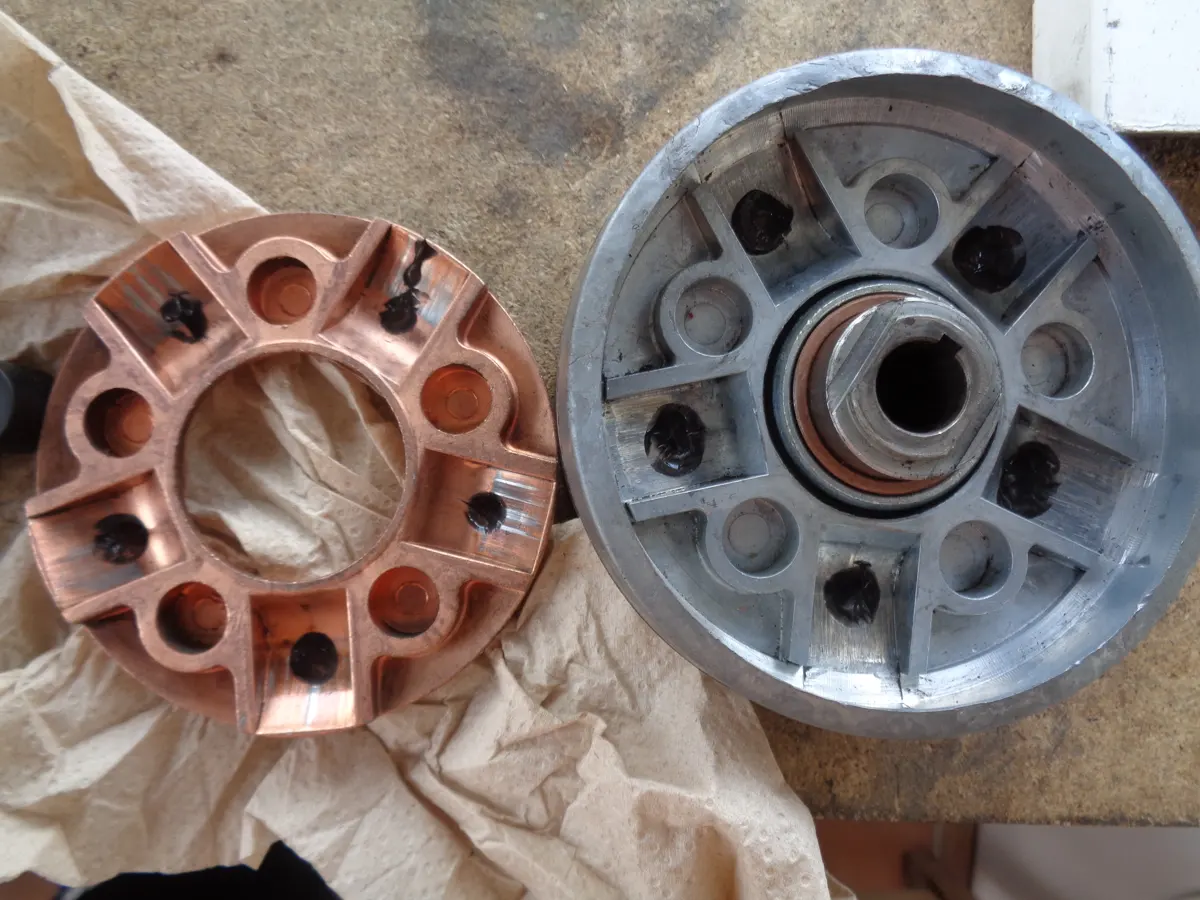

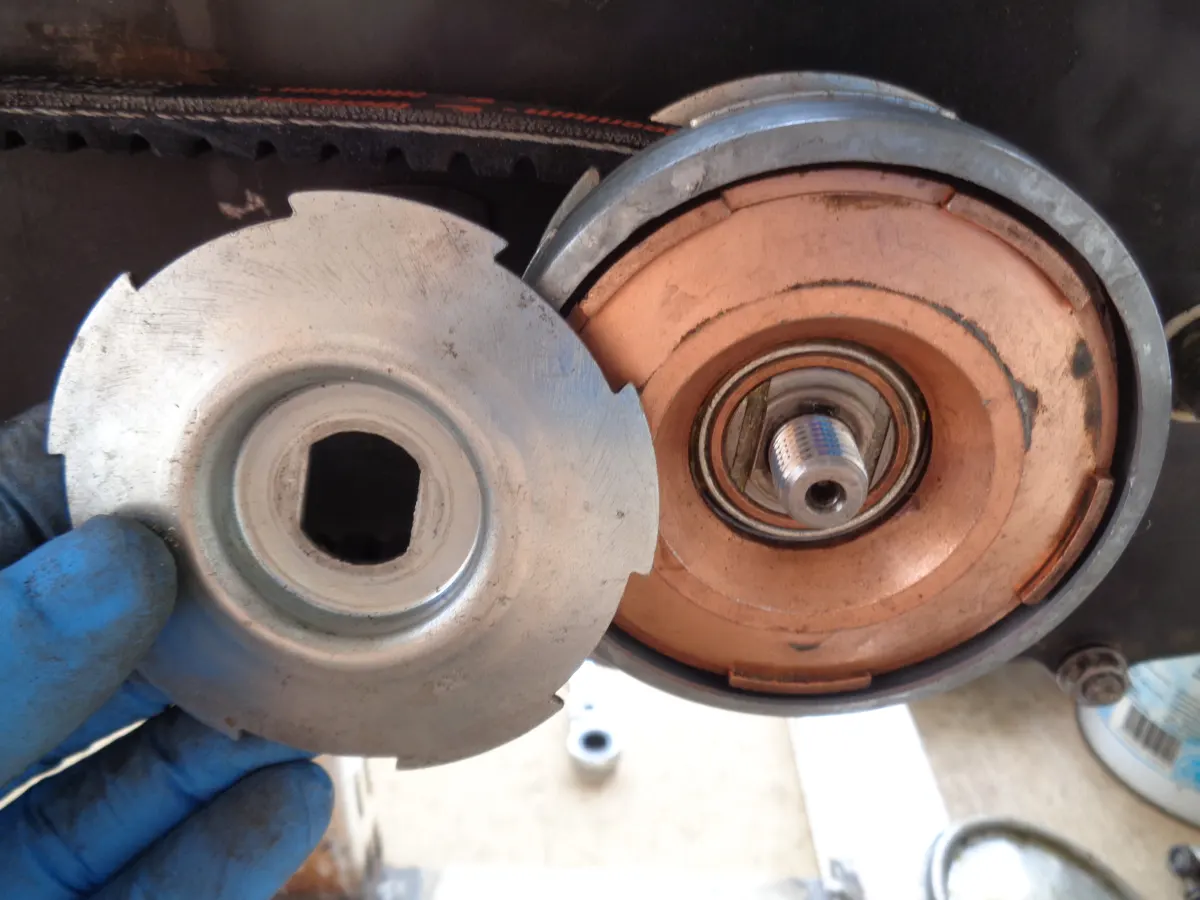

Una vez que hemos dado por terminado el montaje del embrague, podemos pasar a la siguiente pieza a montar en el motor de Vespino, el variador, el gran avance técnico. Si bien existen diversidad de mejoras en relación al variador, como es alterar el peso de rodillos, cambiar el modelo de variador, la pendiente de la campana, tipos de correas a usar, etc…. En nuestro caso, no nos complicamos, (quizás en un post posterior hagamos cambios quien sabe) seleccionamos la campana de cobre que es la única que aporta una pequeña mejora respecto al resto de las que teníamos montadas en los otros motores. Únicamente nos preocupamos de que las piezas estuviesen en buen estado, (si es cierto que con un poco más de dinero quizás un variador un pelín mejor hubiésemos montado).

El primer paso de este proceso será limpiar a fondo el conjunto del variador, para eliminar la grasa reseca y pegada de los rodillos, gasolina y un cepillo de dientes nos ayudan en el proceso. Es en esta fase en la que hemos de fijarnos concienzudamente en cada pieza para identificar daños desgastes o desperfectos que a la larga produzcan el mal funcionamiento o el fallo del motor:

Una vez eliminado lo más gordo, damos un repaso con un poco de limpiafrenos y cepillo de dientes. Debe quedar más o menos así (importante que no queden grumos pegados que impidan que los rodillos giren libremente). Repetimos la operación con el resto de piezas del variador, para las rampas nos ayudamos de un estropajo bastante usado, y junto con el limpiafrenos eliminamos los puntos de óxido que encontramos:

Sustituimos las fundas de los rodillos del variador (lo ideal es hacer pruebas con los rodillos, pero nos limitamos a usar los mismos que montaba el variador sin siquiera llegar a pesarlo, a priori son más ligeros que los originales macizos):

Usamos grasa especial para rodillos de la marca Polini en los alojamientos de los rodillos con unos buenos gotazos en cada rampa es suficiente. No es necesario echar en exceso pero sí que es una buena práctica ir engrasando de cuando en cuando:

Una vez engrasado montamos los rodillos en la rampa de aluminio y a continuación montamos la rampa de cobre:

Montaje del variador en el motor

Procedemos ahora a montar el variador en el motor. Lo primero es montar la arandela, esta esta avellanada en un lado, por lo que hay que colocarla con el avellanado hacia el interior del motor, dando la cara plana al variador. A continuación montamos la chaveta en el eje en su parte superior para que al encarar la semipolea fija del variador esta se encaje fácilmente. Un leve toque de grasa sobre el eje de la polea fija del variador nos facilita que éste se desplace más suavemente (muy leve para no manchar la correa):

Colocamos la correa, optamos por una dentada, que son más flexible que una estándar, muerde mejor y permite subir más de vueltas. Una vez que hemos colocado la correa en las poleas de embrague pasamos a montar el conjunto de rodillos y rampa del variador. Es muy posible que la correa nos haga tope al empujar el conjunto del variador e impide colocarlo en su posición, como se aprecia en la última foto.

Para tener espacio suficiente en la polea del variador, tendremos que apretar la correa hacia el interior de la polea del embrague. De esta manera la correa se cierra más cerca del eje portapolea posterior, dejándonos el espacio necesario en el variador para que las rampas casi se toquen sin que la correa haga tope. En el caso de que no apretemos correctamente el variador porque la correa nos hace tope, puede suceder que el motor suba de vueltas pero no avance porque la correa patine:

Una vez el conjunto en su posición, el eje debe encajar en el alojamiento del disco de apoyo y quedar enrasado con la superficie de este

Con ayuda de un destornillador bloqueando las rampas (ya lo explicamos cuando desmontamos el motor) colocamos la arandela y la tuerca del variador de Vespino que apretaremos con la dinamométrica entre 2,5 y 3 kgm. Es posible usar una gota de fijatornillos débil, aunque no es necesario

Los espárragos del cilindro en el motor:

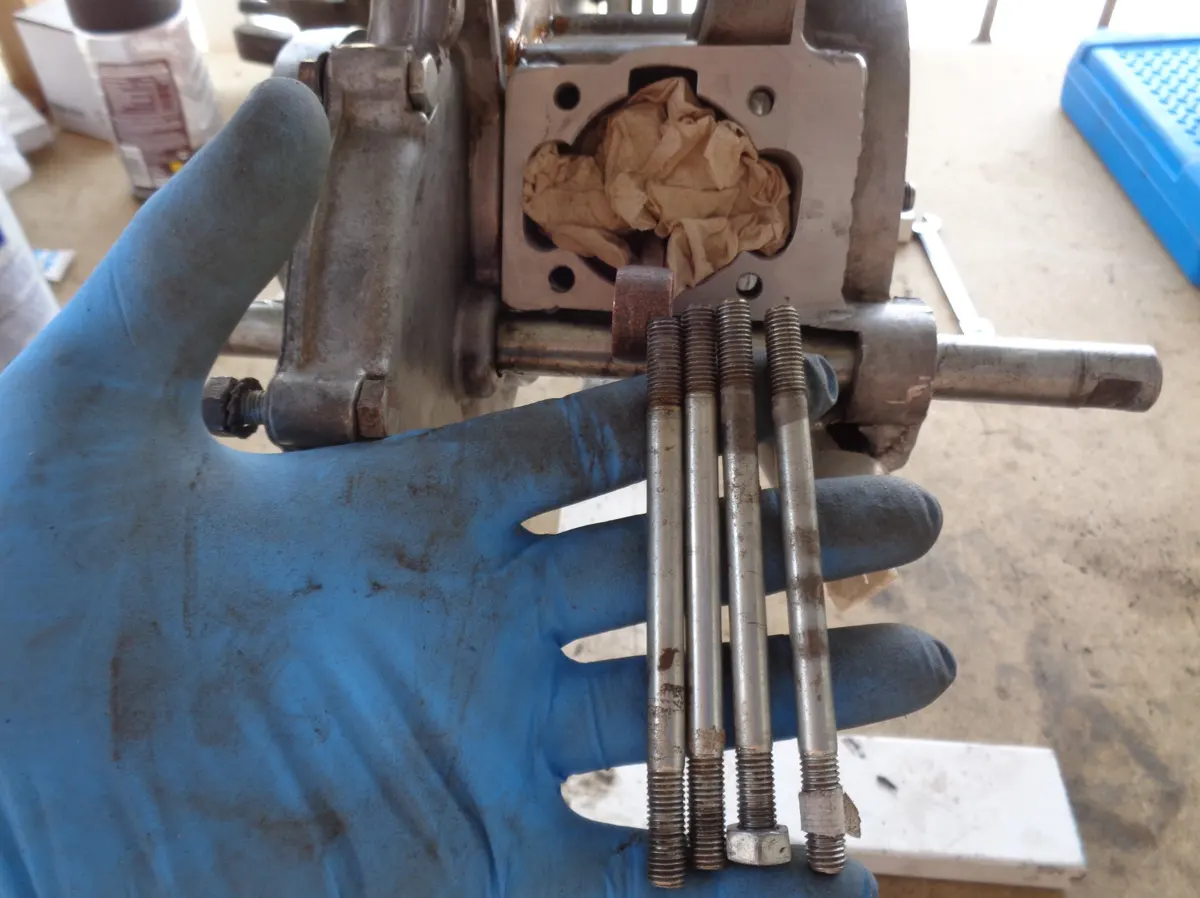

Como sabéis en el anterior post encaramos los transfers y el proceso requirió retirar todos los espárragos del motor. Ahora vamos a volver a montarlos, para ello, usaremos fijatornillos de alta resistencia y previa limpieza de las roscas de los espárragos (aunque no aparezca en la foto) montamos los espárragos del cilindro:

Nuevamente con la técnica de la contratuerca, vamos metiendo los espárragos hasta que los tenemos cada uno en su sitio. (Los identificamos cuando los desmontamos) sin que quede un hilo de la rosca fuera (que fue la referencia que tomamos):

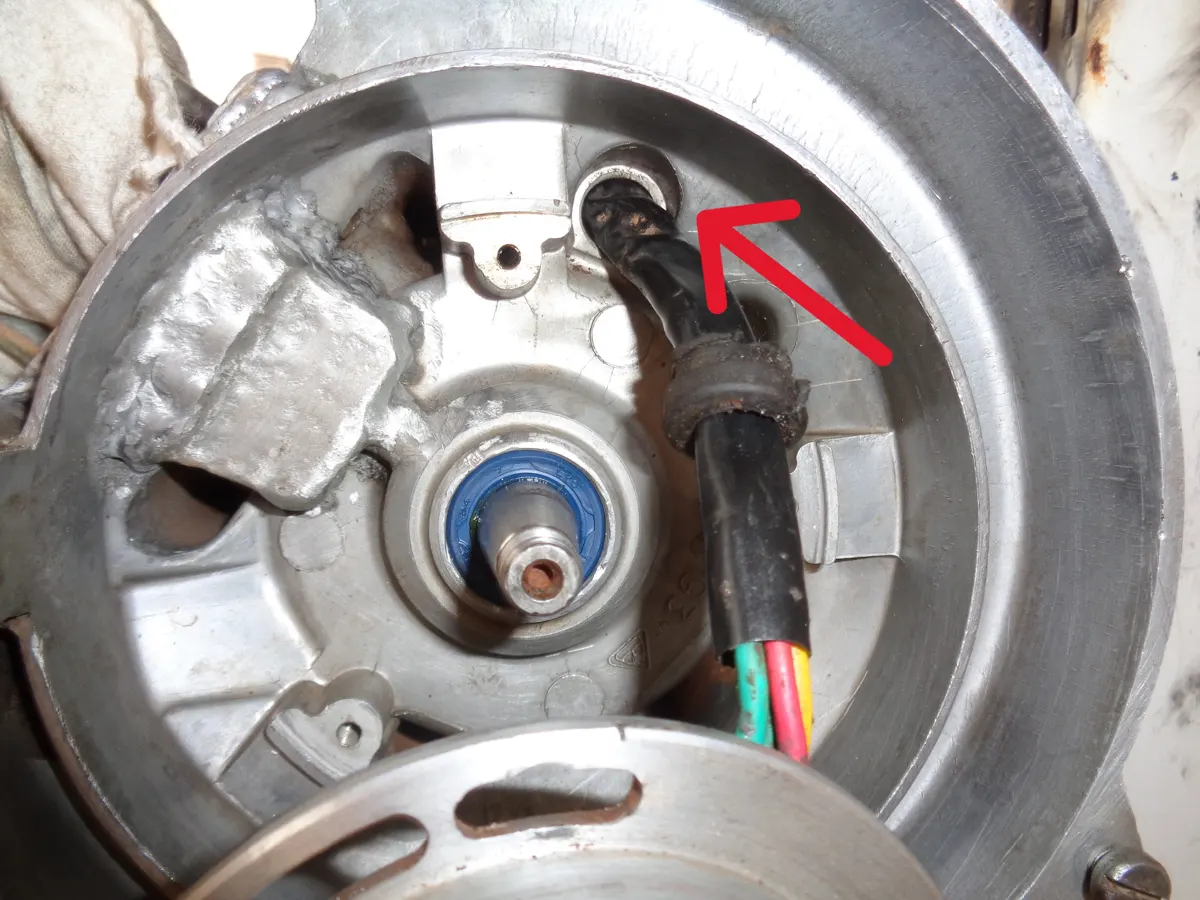

Colocación del encendido en el motor

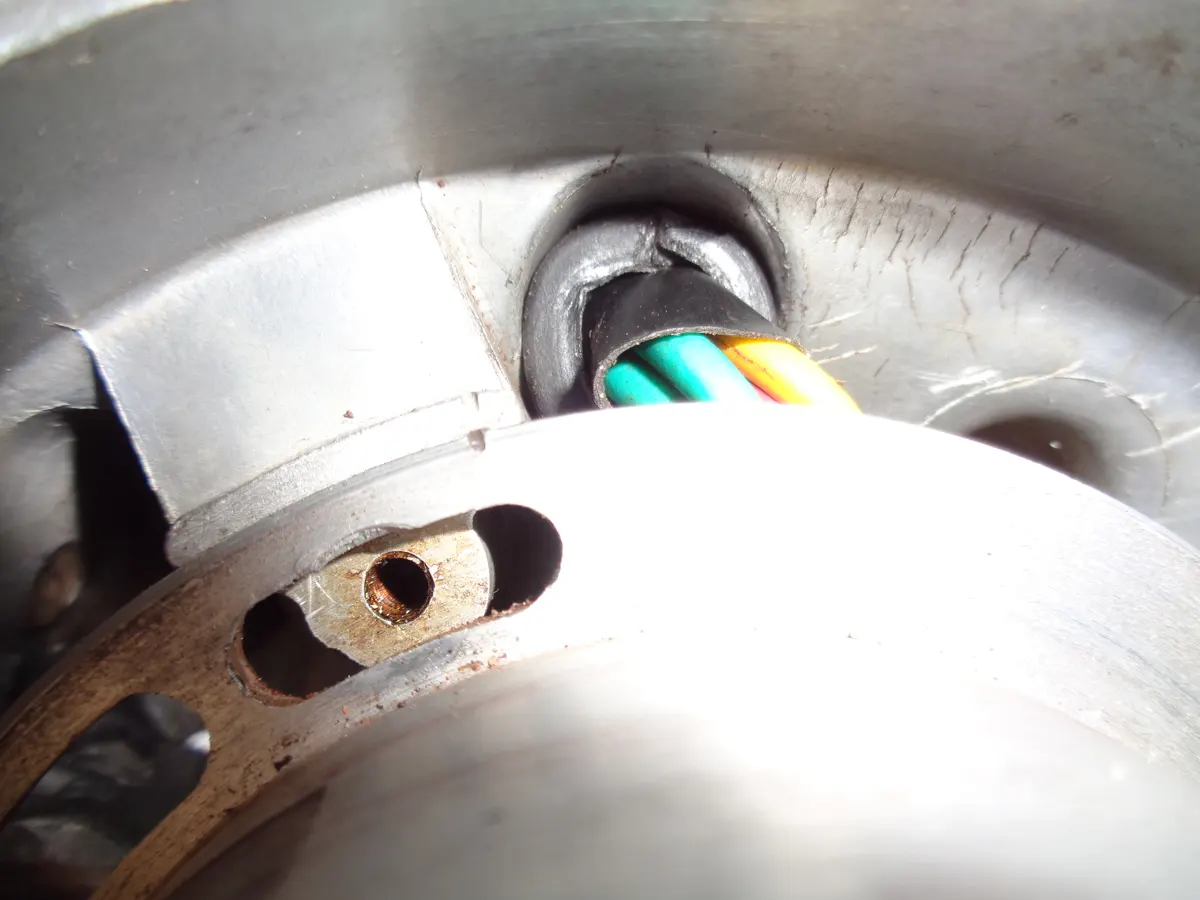

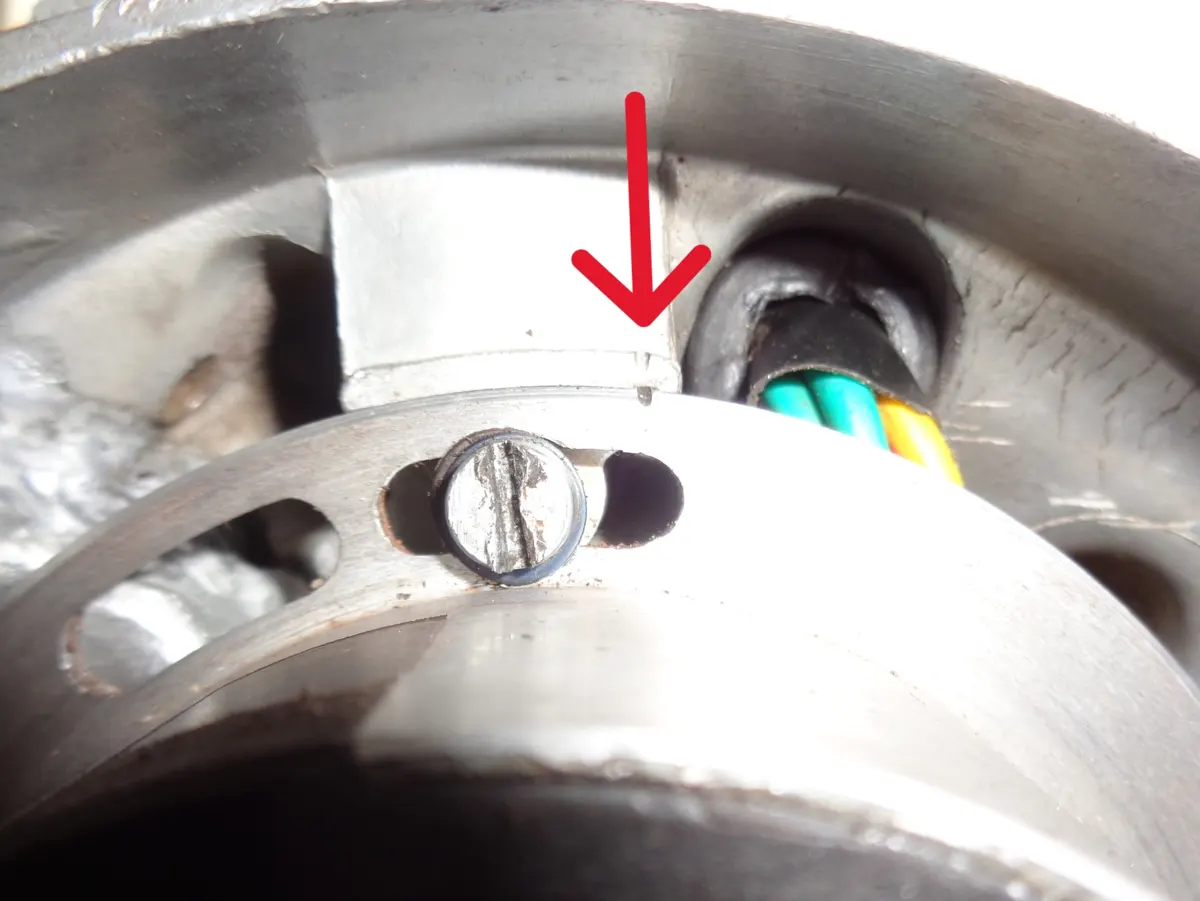

Y pasamos ahora al encendido. Primero paso los cables por el orificio dispuesto a tal fin, pero antes de ajustar el pasamuros, coloco la chaveta puesto que luego a mí personalmente me resulta más complicado:

Ahora colocamos la goma pasamuros en su posición, ya os avanzo que es complicado, yo me ayudé de un hilo de pescador para tirar de ella al cárter y que quedase en su posición (pero no hice foto, lo siento)

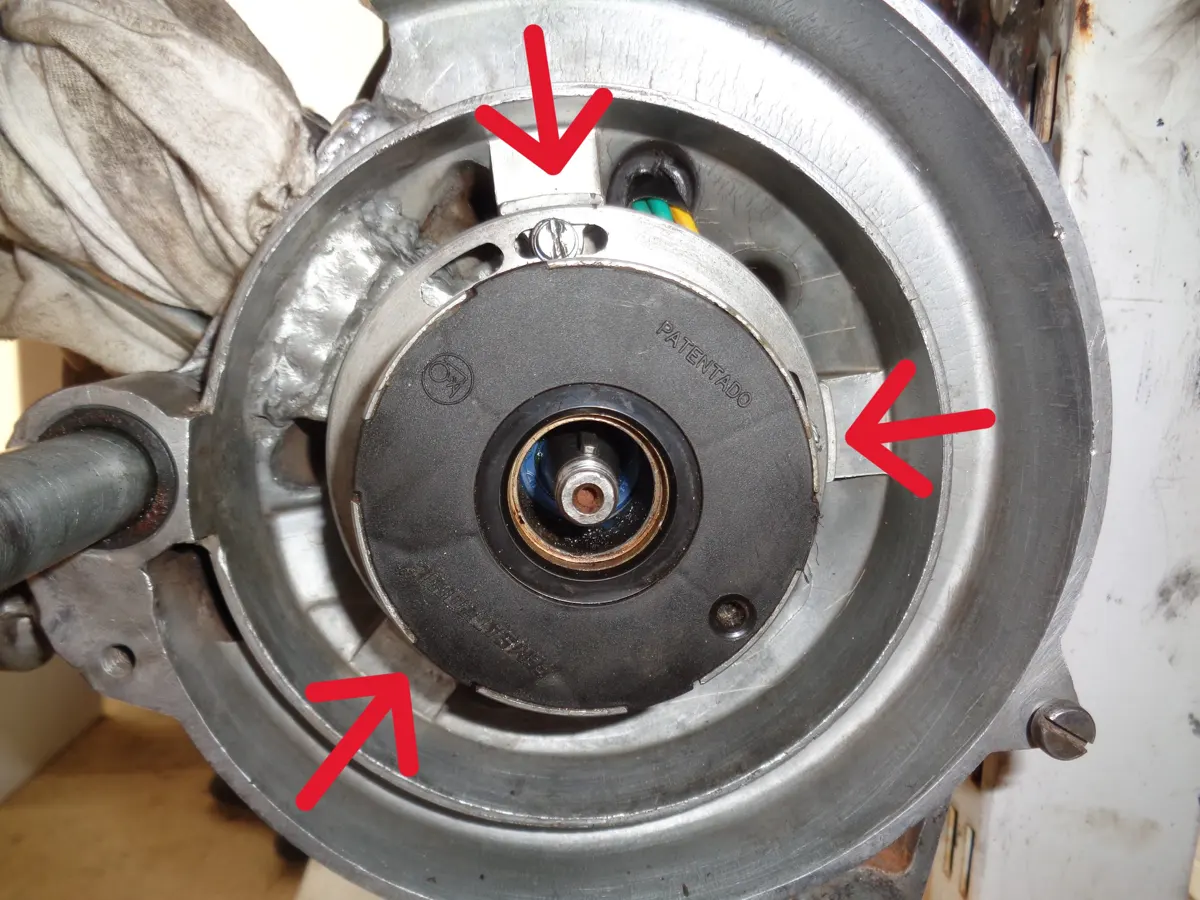

Fijamos con sus tres tornillos el estator coincidiendo con las marcas que hicimos antes de desmontar, no hace falta darle par de apriete, simplemente apretándolos a mano sería suficiente. Si decidimos darle par de apriete al montar los tonillos del estator en el motor del Vespino, entre 0,3 y 0,4 kgm sería suficiente:

Ya solo queda montar el volante magnético para terminar con el encendido, haciéndolo coincidir con la chaveta y apretando el tornillo con su arandela almenada entre 3,5 y 4 kgm de par de apriete:

El caballete central de Vespino

Le damos la vuelta al motor y vamos a montar el caballete, para trabajar un poco más cómodo con el motor a la hora de terminar de montar el grupo motor:

Es un proceso algo complicado para hacerlo uno solo, pero no os preocupéis que es posible con un poco de maña. Aquí os explico paso a paso cómo montar el caballete central de Vespino:

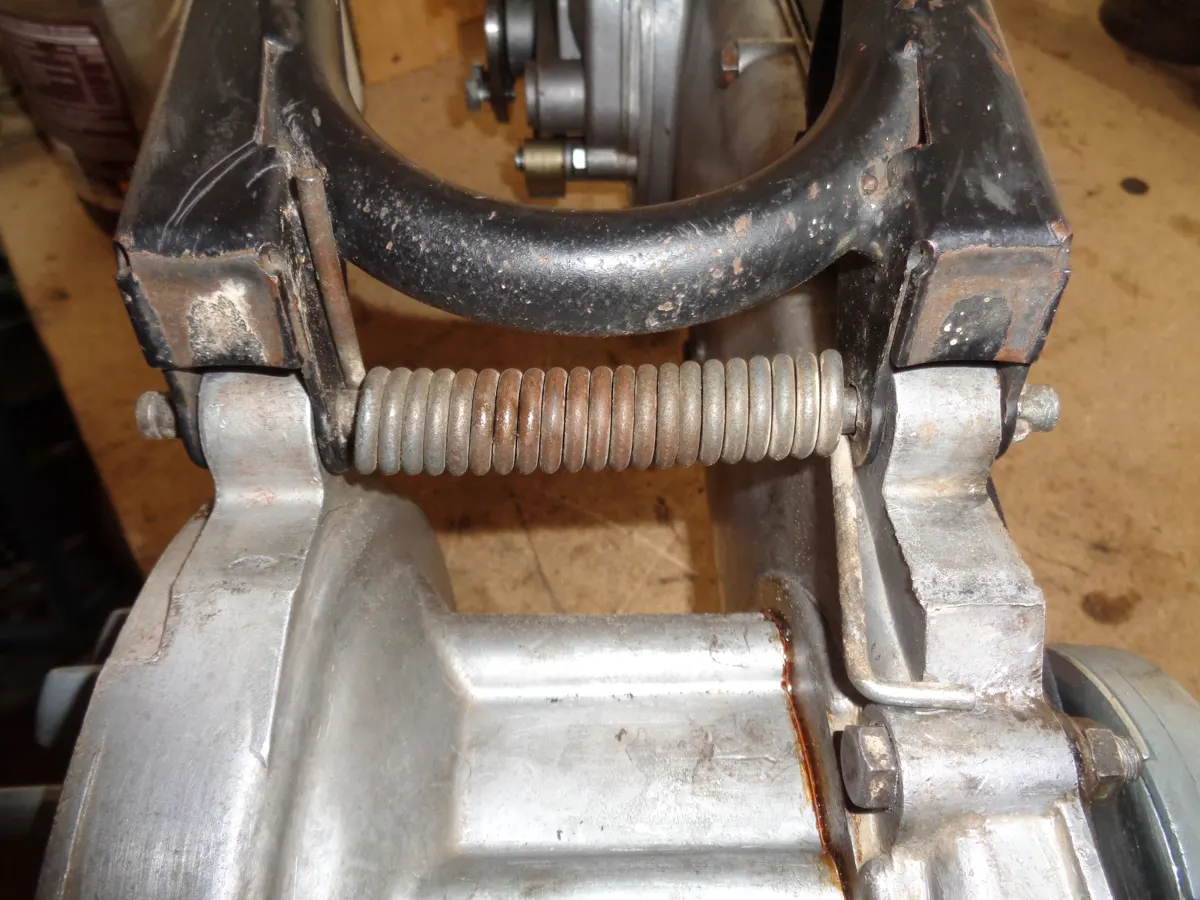

- Colocamos el muelle del lado cuya patilla toca con el cárter (derecha).

- La punta opuesta del muelle debe empujar el caballete por encima (como se muestra en las imágenes).

- A continuación encaramos el eje del caballete (algo engrasado para facilitar el montaje y eliminar chirridos en el futuro) por ese mismo lado. Con ayuda de un martillo lo empujaremos mientras que en el lado opuesto del muelle, cuya patilla toca con el caballete, empujamos con cualquier útil (en mi caso use un vaso largo) para forzarlo a su sitio:

Lograda la azaña pasamos a comprobar que efectivamente el sistema funciona correctamente, y si es así montaremos su arandela y su pasador en la punta del eje:

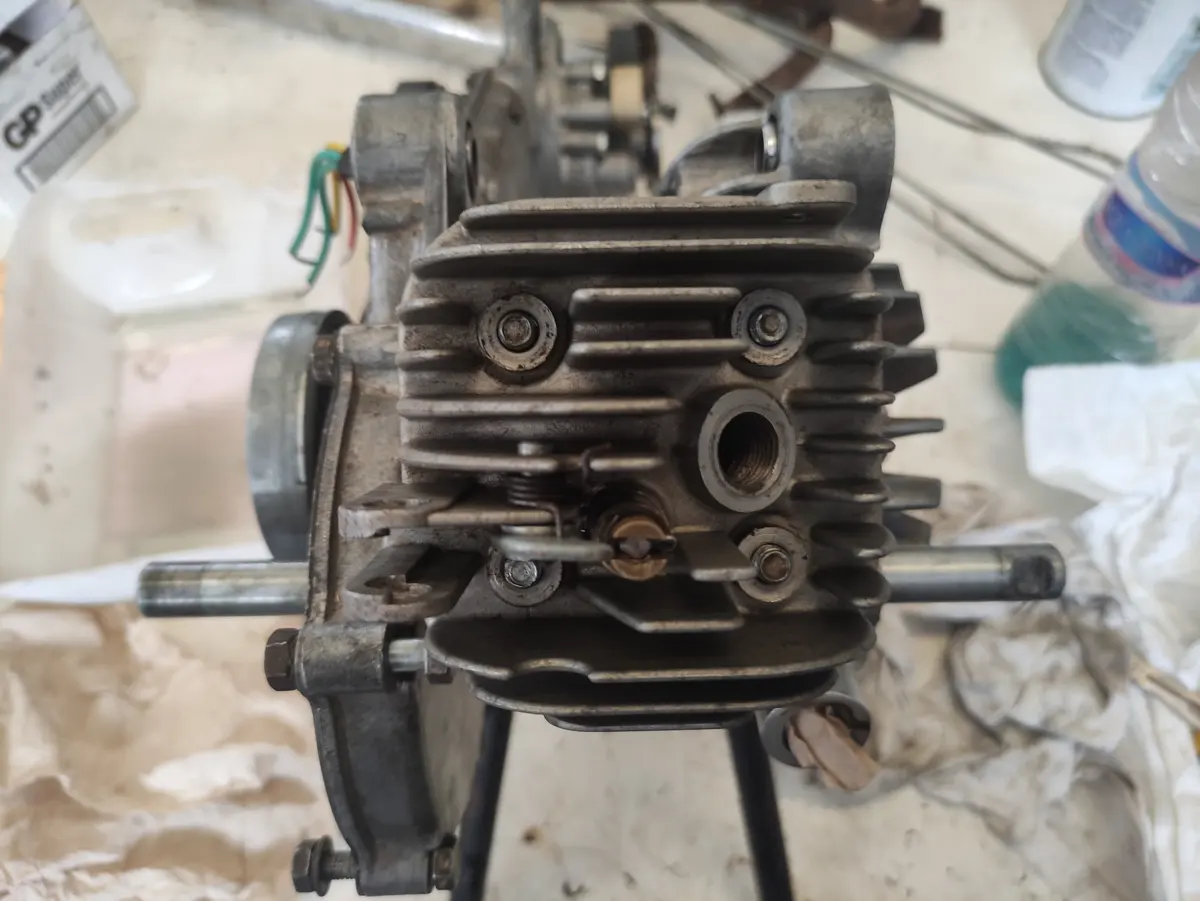

Grupo térmico. Cilindro culata y pistón

Paso a paso entramos en la recta final en lo que a montar el motor del Vespino se refiere, el grupo térmico. Este motor llevará un cilindro de 65 cc (con sus transfers encarados), así como su culata también de 65, (queremos que nos dure, y que no sea un infierno arrancarlo).

Limpieza del cilindro. Brocha, gasolina y estropajo

La limpieza de las piezas a la hora de trabajar es fundamental, primero será limpiarlo con una brocha, gasolina (no me apetecía ir a la gasolinera, así que saqué un poco del depósito de la Vespa para limpiar) y paciencia. Empezamos por el deflector, también conocido como “la chapa esa del cilindro”, en un periquete la dejamos limpia y cuasi reluciente:

Pasamos al cilindro que se encontraba bastante lleno de mugre. Empezamos con las aletas inferiores y con las superficies del cilindro que deben cerrar con otras piezas como son con el motor, la culata y el escape, eliminando los restos de sellajuntas pegados con ayuda de un estropajo:

Con una espátula retiramos el barro pegado, y el resto de suciedad la eliminaremos con la brocha, gasolina y el compresor de aire. Se lleva un rato majo, pero el resultado siempre me encanta:

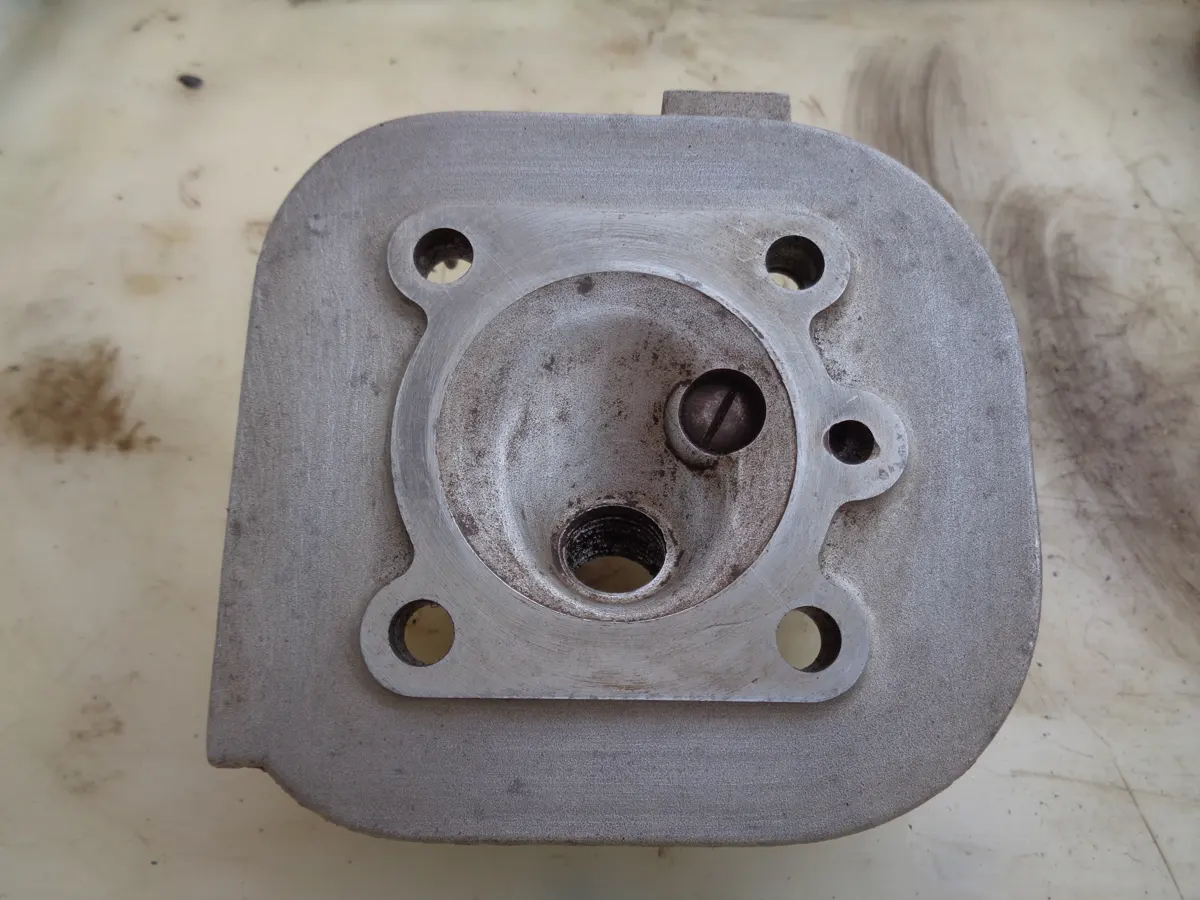

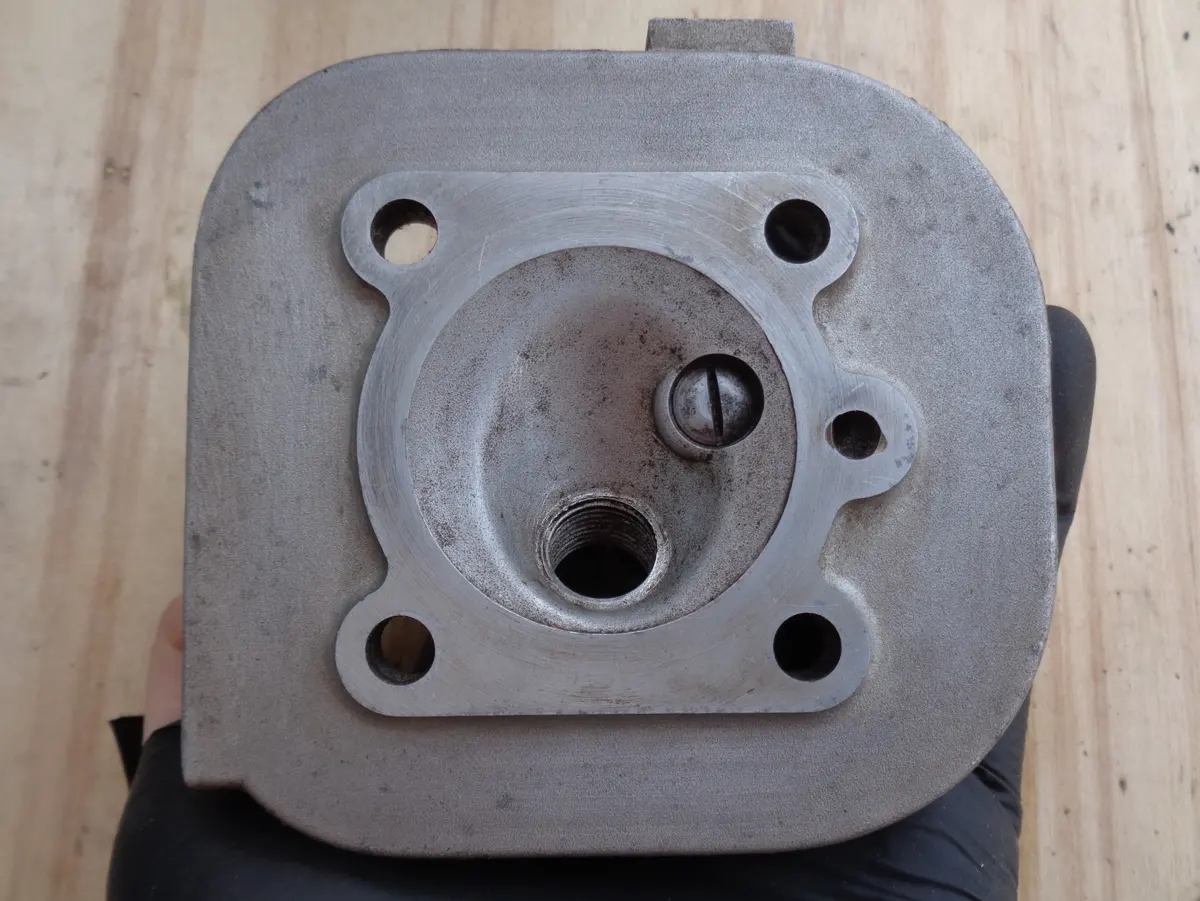

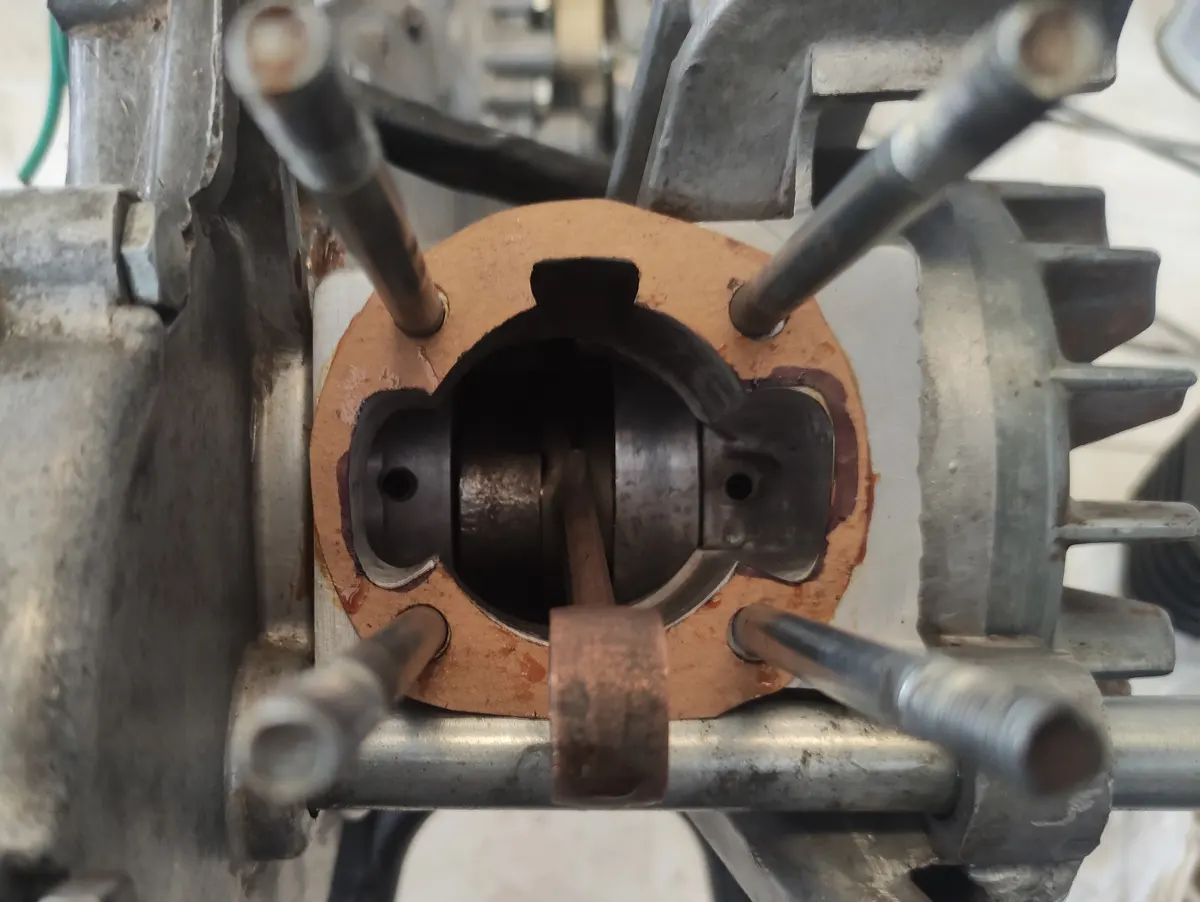

Desarmar la culata

Hemos terminado de limpiar todas las piezas del grupo motor, así que es tontería volver a mostrar el mismo proceso con la culata del Vespino, así que directamente pasamos ahora a algo un pelín más trabajoso. Desarmar la culata, que una vez retirado el grueso de la mugre se encuentra así:

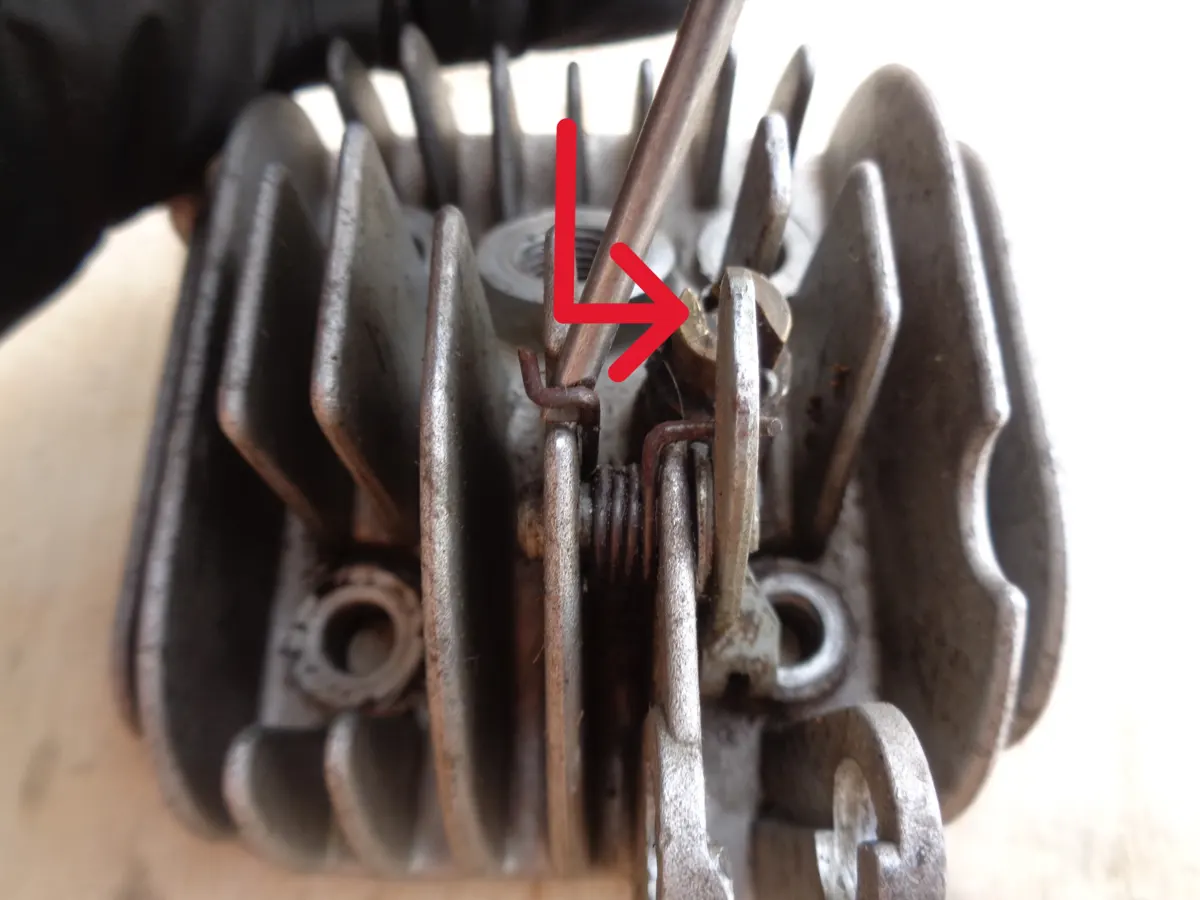

El primer paso será meterle mano al descompresor, que es la parte interesante de la culata. Si nos fijamos bien, “el gatillo” del descompresor se mantiene en su posición gracias al muelle que al mismo tiempo lo tensa, sin necesidad de ningún pasador para evitar que se descoloque:

Con ayuda de un destornillador de punta plana, soltamos el muelle de la aleta de la culata para aliviar la tensión del muelle, alejamos la punta de la aleta y a la vez lo movemos a la derecha para que salga de su posición. Fuera el muelle, empujamos el pasador desde el lado del gatillo y liberamos el mismo:

Pasemos ahora a por el descompresor propiamente dicho, primero retiramos con ayuda de unos alicates de punta fina, el pasador del vástago de la válvula:

Para liberar la válvula, lo más obvio no es lo que funciona, es decir, usar un destornillador por la parte superior es bastante incómodo, así que lo hacemos a la inversa. Bloqueamos la tuerca con unos alicates de punta fina, mientras que por la cabeza de la válvula y con ayuda de un destornillador de la medida exacta, vamos soltando el conjunto. De esta manera ya tenemos libres la tuerca y el muelle:

Antes de extraer la válvula, limpiamos la rosca y el vástago lo mejor posible para evitar que la mugre nos dificulte sacarlo, al mismo tiempo que evitamos que nos pueda arañar la guía con los inconvenientes que esto conlleva. Una vez fuera limpiamos la cabeza de la válvula para eliminar la carbonilla y grasa que pueda tener adherida con ayuda de un estropajo:

Con la ayuda de un destornillador y usando pasta esmeril y un poco de agua, vamos a repasar el asiento de la culata y el perfil de la válvula. Sin necesidad de hacer fuerza, simplemente girando 3-4 minutos la válvula contra el asiento debe ser suficiente. El resultado es un asiento impecable:

El descompresor de Vespino

Limpia la culata, repasado el asiento de la válvula y revisado el estado de esta, de la guía de válvula, así como el estado y medida del muelle de la válvula, ya tenemos la culata lista para montar el descompresor del Vespino:

Primero montamos válvula muelle y tuerca. Según el manual es necesario regular el vástago a una altura de 4mm de la parte superior de la tuerca, así que con un calibre lo regulamos:

Colocamos el pasador en su posición, evitando así que el vástago se salga y al mismo tiempo fijando la medida anterior. Colocamos el muelle en su posición en la aleta de la culata, para ello repetimos la operación a la inversa con el destornillador:

Y ya tendríamos la culata lista para montar el motor:

NOTA: Lo ideal sería montar la bujía y vertiendo gasolina en la cámara de la culata, comprobar si la culata pierde por el asiento del descompresor, en nuestro caso no lo hicimos (confiemos en no tener pérdidas)

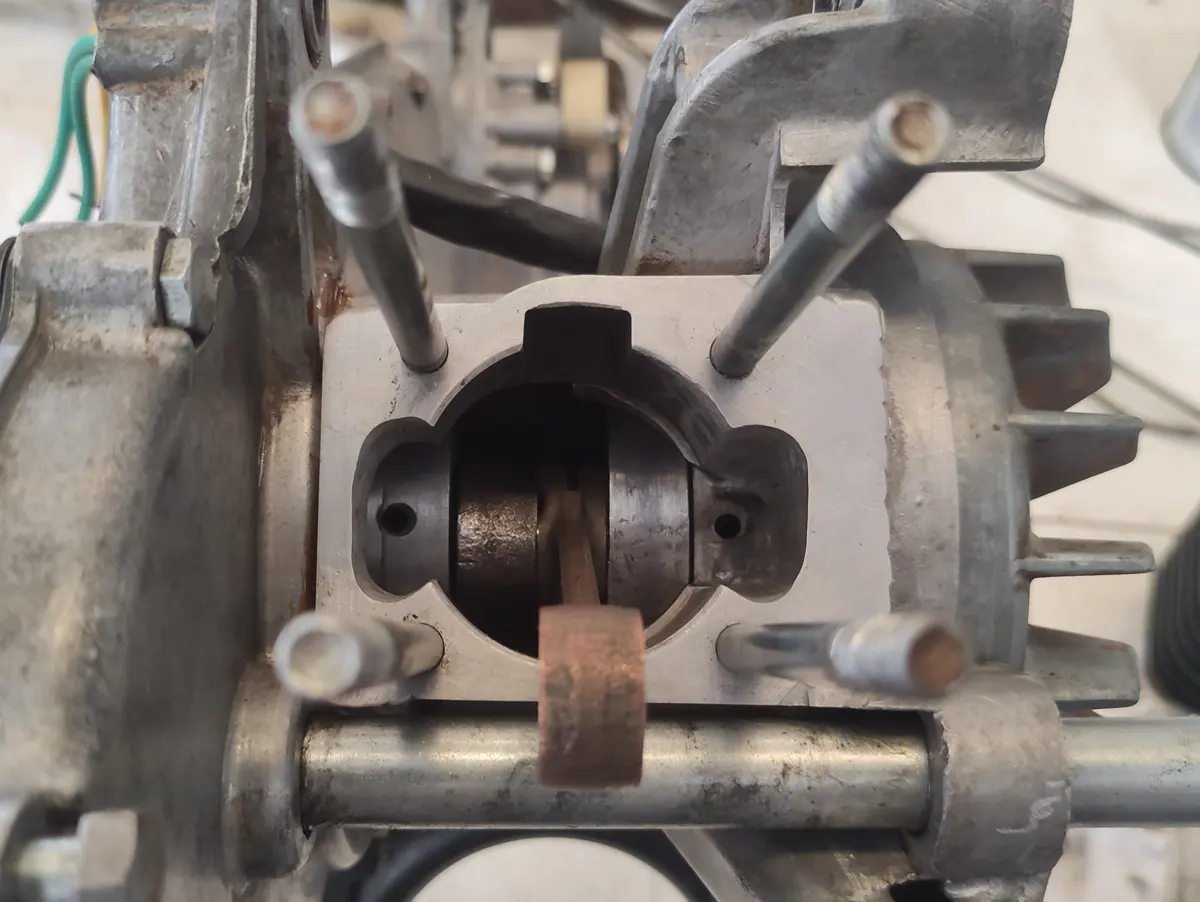

Montaje de cilindro pistón y culata

Encaramos la recta final de este largo, pero bonito, proceso de montar el motor de un Vespino. Aprovechando que ya tenemos instalado el caballete, colocamos el motor lo más estable posible para trabajar:

Retiramos el trapo, y colocamos la junta en su posición (me encanta lo grande que han quedado los transfers…). Mientras tanto dejamos lubricando en aceite la jaula de agujas previo a colocar el pistón:

Taponamos con un papel (lo ideal es un trapo, pero no tenía a mano uno limpio) para evitar que se nos pueda colar algo al motor que nos obligue volver a abrirlo. A continuación y montamos el pistón en su posición previa colocación de la jaula de agujas en el pie de la biela. En nuestro caso al haber limpiado el bulón y aceitarlo, simplemente empujándolo con la mano (con fuerza) lo posicionamos en su sitio:

Nos aseguramos de que los circlips estén bien colocados (según el Arias Paz, la abertura no puede estar en un lateral, para evitar que salten, esta debe estar en la parte superior o inferior del pistón) y firmes, para evitar sorpresas indeseadas. Respecto de última imagen deberíamos girar los circlips unos 30 grados a la izquierda para que estén perfectos:

NOTA: Cuando montamos un bulón que pasa muy apretado podemos meterlo en el congelador la noche anterior y aprovecharemos la compresión del material para facilitarnos como montar el bulón en el pistón.

Siguiente paso, montar el cilindro del Vespino. Previamente colocaremos la chapita (deflector) en el cilindro en la zona que da al variador, puesto que posteriormente no nos será posible, y con cuidado, comprimimos los segmentos del pistón (que ya sustituimos por unos nuevos) e introducimos este en el cilindro. Para cualquier duda, podéis consultar el artículo que hicimos explicando cómo montar el pistón en el cilindro de la Derbi Antorcha, que es básicamente el mismo proceso:

NOTA: Es muy importante tener la camisa del cilindro impoluta y bien aceitada. Si os cuesta introducir el pistón no lo forcéis, sacad y volver a cerrar bien las puntas de los segmentos rodeando el frenillo del pistó.

A continuación montamos la junta de la culata. En este caso pasa muy justa con los espárragos, y al ser de aluminio nos la podemos cargar, así que la introducimos lo justo para que nos permita montar una brida entre los espárragos para cerrarlos y así que esta pueda bajar a su posición sin dañarse:

ya podemos montar la culata en su posición, apretamos las tuercas en cruz, en 3 pasadas empezando por aproximar los tornillos a la culata, a continuación le damos un apriete de 1,5kgm y finalmente a 1,8 kgm en el último apriete:

Con esto ya podríamos dar por hecho el último paso de esta guía en la que mostramos el proceso de montar el motor del Vespino a expensas de montarlo en el chasis cuando toque. Dejamos el motor en el suelo para hacer hueco a otro motor de que voy a montar, esta vez sin hacer tutorial, y que será el que nos llevemos de repuesto al viaje por Portugal.

Como podéis haber visto no es un motor complicado, las herramientas que necesitamos para montarlo son verdaderamente comunes (salvo alguna que ya os mostramos). Espero haber sintetizado en esta guía, manual, o tutorial con cerca de 250 imágenes ilustrativas y poco mas de 11.000 palabras el proceso de montar este motor de Vespino SC, pero que es igualmente válido para cualquier Vespino clásico ya sea L, N, NL, GL, AL, SCA y aplicable en su mayoría a los posteriores excluyendo los últimos.

Como anecdota os comentaré que este post ha tardado un poco más en salir puesto que dudé si dividirlo varios post para que posicionase mejor, puesto que la intención de este blog es compartir el conocimiento de la restauración de motos, y si este no se encuentra no vale de nada, pero finalmente he seguido el espíritu de este blog que es concentrar los montajes y desmontajes en un solo post para encontrar todo en el mismo sitio.

Es por lo anterior que os pido que compartáis, ayudarnos a darle visibilidad al blog, ya que si no se encuentra la información no conseguiremos motivar a mas gente a conservar sus pequeños tesoros

Si os gustó, os fue útil o bien tenéis cualquier duda, comentad lo que queráis, que no deja de ser una manera de motivarnos a seguir escribiendo y compartiendo nuestras experiencias. Si habéis llegado aquí desde los foros de Amoticos.org, desde Lamaneta, desde el foro de Vespinos o desde cualquier otro lugar hacednoslo saber también.

Para terminar, esta guía bebe de muchas fuentes, yo no soy un experto ni mucho menos ni en mecánica ni en Vespinos, pero siempre intento publicar sobre mi experiencia e intentándo apoyarme en la gente que mas sabe de esto. Por lo que si véis algo que no está correcto o creéis que se puede mejorar, os agradezco que me lo hagáis saber, por correo o en comentarios, para mejorar en lo posible toda la información.

Y si os ha picado el gusanillo de la mecánica del Vespino, os recomiendo que visitéis tanto el foro que antes os nombré como la página Técnica del Vespino, la cual es para mí un referente en el mundo de este maravilloso ciclomotor en lo que a mecánica se refiere, si no la conocéis ya estáis tardando en visitarla.

Dicho esto, muchas gracias por vuestro tiempo por leernos y por ayudarnos a mantener historia sobre dos ruedas

Preguntas Frecuentes (FAQ) al Montar un Motor de Vespino

El manual de Vespino no marca una temperatura del calentamiento del cárter, pero si calentamos el cárter entre 80 y 100 grados estaremos en un rango seguro que no dañará el cárter y efectivo pues nos dilatará el cárter el cárter y permitirá el montaje de rodamientos por diferencia de temperatura con suavidad

No preocuparos por pasaros que hay manuales como el de bmw o montesa que superan los 180, pero si no sabemos la temperaturam, mejor ser precabidos

Yo conozco varios métodos:

– Pistola de calor: Ventaja puedes controlar la temperatura mejor, Inconveniente, podemos estar 20 minutos calentando

– Soplete: Ventaja Calienta muy rápido. Inconveniente, hay que tener mucho cuidado para calentar el cárter homogéneamente y no deformar el cárter

– Horno: Ventaja, el método ideal para montar todos los rodamientos de un cárter, calienta la pieza uniformemente y a la temperatura que queramos. Inconvenientes, no podemos usar el de casa

– Útil de Inducción: Se suelen usar para calentar cojinetes y montarlos en ejes, es más raro tenerlo en el taller.

– Tostador de pan abierto: Ventaja para sacar rodamientos es ideal, pones a calentar y dejas el cárter encima, los rodamientos se caen solos. Inconvenientes, se calienta más la superficie en contacto que la que está alejada, pero no gran diferencia

Hemos de calentarlo uniformemente, evitando centrarnos en un punto, especialmente si lo hacemos con herramientas que calientan muy rápido como el soplete.

Siempre usar guantes, y asegurarnos de no generar un incendio.

El manual de SFK dice que no hay que calentarlos más de 125º, pero para aquellos rodamientos con sellos de goma, hay que evitar calentarlos más de 100º. Con los que tienen grasa sólida no superar los 80º.

Igual que con un cárter, hay que calentarlo homogéneamente, el método ideal es calentarlo por inmersión en aceite hirviendo.

Lo ideal es calentar el cárter a la temperatura que indiquen los manuales de usuario, en caso contrario, una temperatura segura es entre 80 y 100 grados.

Así mismo para facilitar el montaje aprovechando la diferencia térmica, lo ideal es enfriar los rodamientos ya sea con un spray de frio, o bien dejando los rodamientos en el congelador una noche.

El momento del montaje debe ser rápido, si dejamos ambas piezas juntas sin terminar de encajar en su posición, se transferirán temperatura, equilibrándose y por tanto perdiendo la diferencia térmica que nos permite montarlos suavemente.

En caso de no conseguirlo montar, repetimos el proceso otra vez.

El proceso es similar a montarlos en el cárter, pero en este caso es el rodamiento el que se calienta. Como norma general seguiremos las indicaciones del fabricante, pero parece ser un factor común no superar la temperatura de 125º al calentarlos. En el caso de ser rodamientos ya engrasado o con sellos, una temperatura segura son los 100º.

El método más común es por inmersión en aceite caliente. Nunca usar llama directa sobre el rodamiento para evitar un calentamiento desigual que dañe el rodamiento.

Así mismo para facilitar el montaje aprovechando la diferencia térmica, lo ideal es enfriar el eje ya sea con un spray de frio, o bien dejando los rodamientos en el congelador una noche.

Existen diferentes tipos de fijatornillos, yo utilizo Loctite porque es el que conozco, existen 3 tipos según la resistencia al aflojado que necesites.

– Baja resistencia (morado/violeta): Para tornillos de métrica hasta 6M, es para tornillos que se desmontan frecuentemente, si hay muchas vibraciones no es muy recomendable

– Media resistencia (azul): El más versátil para los tornillos de motor, aguanta bien las vibraciones y además permite desmontarse relativamente bien.

– Alta resistencia (verde): Para tornillos que nunca deben aflojarse, tipo ejes de rueda, tornillos de llantas de Vespa, etc. En tornillos pequeños (4M) podemos tener un problema y partirlos al intentar desmontarlos.

Dependiendo de la pieza a engrasar usaremos un tipo de grasa u otra,

– Twin air: Grasa para lubricar el filtro del aire y que se peguen las partículas de polvo y demás en el filtro de espuma NO EN EL DE PAPEL y así que nos dure más el motor. Cuando vamos al campo, es recomendable lavar el filtro y volver a echarle este producto al filtro.

– Grasa de Cadenas: Como su nombre indica es para cadenas, nosotros en el Vespino no la usaremos puesto que usamos simplemente una grasa densa, pero para motos con cadenas hay que ver que valgan para las tóricas que llevan las cadenas (las viejas puede que no). Lo ideal es engrasar las cadenas cuando estén calientes, y desde abajo del plato de la rueda, y no desde arriba, porque desde arriba nos escupirá la grasa.

– Grasa de Cobre: Para puntos calientes y de giro lentos, como son ejes de zapatas, pastillas de freno en contacto con el pistón de freno, tornillos de escapes, rocas de bujías y para tornillos de la moto que se desmontan con relativa frecuencia para evitar que se oxiden y se suelden. En realidad es una grasa para evitar los gripazos de tornillos, hay que tenerlo en cuenta para su aplicación.

– Grasa de litio: Es la grasa por antonomasia, es la más generalizada, en ejes de ruedas, rodamientos de dirección, rodamientos en general, ejes, casquillos de agujas, cables, cabezas de cables, manetas, pedales etc…

– Grasa de bisulfuro de molibdeno: Grasa negra que mancha muchísimo, podríamos decir que es la hermana mayor de la de litio, Ideal para puntos con mucha carga de trabajo como son, cardanes, ejes estriados, puntos de pivote con mucha carga como el basculante, ejes de levas.

– Grasa Dieléctrica: Al igual que la gasa de cobre no es un lubricante, en este caso es un protector de contactos, ya que no es conductora, repele la humedad y evita la corrosión de los contactos. Uso recomendados en clemas de conexiones eléctricas, puntos de soldadura, capuchones de bujías.

– Grasa de Silicona: Lo usamos para juntas tóricas, gomas, juntas de papel juntas de motor, juntas de carburador, tóricas de carburador etc…

– WD 40: El aflojatodo de toda la vida, indispensable en el taller. Lo utilizaremos para tornillos, tuercas y mecanismos oxidados o pegados, también lo podemos usar para eliminar el adhesivo de las pegatinas y etiquetas, muy útil este uso. Lubricación de cerraduras, cables, piezas pequeñas. (no es lubricante de larga duración). Protege los contactos eléctricos pero peor que la grasa dieléctrica, aunque ayuda a evitar la corrosión, y finalmente, protege de oxidación. Lo dicho uno para todo.

Para cerrar un motor usaremos pasta de juntas que dividimos en 5, hay muchas más pero yo uso estas:

– Siliconas de altas temperaturas: (las típicas rojas) ideal para zonas hasta 350º cárter, balancines, colector de escape etc..

– Siliconas resistentes al aceite: (Negras y grises) como su nombre indica ideal para tapas de cárteres embrague, etc, no les afecta la gasolina

– Siliconas Neutras: las siliconas anteriores suelen tener ácidos acéticos se identifican porque huelen como avinagrados, estos aceites pueden corroer un poco el aluminio o dañar sensores, así que lo ideal para montar juntas cuando la superficie está bien es usar silicona neutra extendida con un dedo

– Siliconas Resistentes a la gasolina: Si las superficies que pueden estar en contacto con la gasolina no son perfectas, quizás sea recomendable la pasta de juntas resistente a la gasolina (nosotros utilizamos en este motor, Hondabond 8)

– Sellador de juntas autoformante: Son las que se usan para uniones sin papel de junta, con superficies perfectas y de poca tolerancia, para nosotros que restauramos motores antiguos, no nos son interesantes, puesto que necesitamos del grosor de juntas para respetar los juegos axiales.

Como buena práctica hemos de dejarlos montados de tal manera que al abrir el motor la cara visible del rodamiento muestre la denominación del mismo. Hay que tener en cuenta si son rodamientos que se montan directamente en el cárter, o en un eje y a continuación en el cárter.

Los rodamientos cerrados que montemos en un motor, debemos retirar solo el sello que da al interior del motor, para que ya sea el aceite o la mezcla los vaya engrasando y así evitar que gripen. La cara que da al exterior o a un punto ciego, los mantendremos con el sello.

Como ya hemos explicado existen diferentes medidas de tornillos para la tapa del motor, en concreto:

Vespino motor Clásico:

3 tornillos de 15mm

12 tornillos de 30mm (el del escape podríamos sustituirlo por uno de 35mm)

2 tornillos de 25mm

Vespino motor F9:

5 tornillos de 15mm

8 tornillos de 30mm (el del escape podríamos sustituirlo por uno de 35mm)

4 tornillos de 25mm

Así mismo ambas tapas bloquean las cabezas de los tornillos en el propio alojamiento del cárter, por lo que deben ser hexagonales, y montarse con las roscas hacia la tapa.

El grosor adecuado tanto para las mordazas de embrague como las de encendido del Vespino son 3 mm mientras que el mínimo sería de 1mm de grosor

El embrague del Vespino actúa a muy poca velocidad, por lo que cuando preparamos un motor, lo ideal es que los muelles cedan más tarde para tener más velocidad de giro (o RPM) y así facilitar el arranque, es por esto que a pesar de tener muelles que no estén cedidos, si preparamos un motor de Vespino es recomendable sustituirlos por unos más gruesos.

Un tema ampliamente hablado en los Vespinos, dividamos entre forma, distancia y grosor:

– Respecto a la forma, a grandes rasgos dividimos en 2 tipos, lisas y dentadas, y dentro de estos 2 grupos, tendríamos normales y reforzadas.

Para simplificar el tema, podríamos decir que la correa dentada es la versión 2.0 de las correas de variador, puesto que al ser dentadas tienen una mayor flexibilidad y en motores preparados son recomendables para evitar que la correa patine al adaptarse mejor.

Si tenemos un motor de serie, no notaremos diferencia alguna al montar una dentada en vez de una lisa.

– Respecto al grosor, en una correa de serie este debe ser cercano a los 14mm, con 13mm habría que cambiarla.

Podemos jugar algo con el grosor, una correa más gruesa por ejemplo de 14,5mm, bajara menos en el embrague por lo que a priori tendrá menos salida el Vespino, pero ganará algo de velocidad, igualmente el desgaste será mayor, mientras que una correa más fina pongamos 13,5mm bajará más en el embrague y debe tener algo más de salida, pero conlleva más posibilidades de patinar.

– Respecto a la longitud de la correa del Vespino, esta debe ser de 860, una correa algo más larga puede dar más velocidad punta, pero puede patinar más, mientras que una correa más corta dará más salida y fuerza, pero menos velocidad.

– Tuerca del variador 2,5 y 3 kgm.

– Tornillos del estator 0,3 y 0,4 kgm

– Tuerca Volante de encendido 3,5 y 4 kgm

– Tuercas de culata 1,5 y 1,8 kgm

– Tornillos cárter reductora 0,6 y 0,8 kgm

– Tornillos cárter cigüeñal 0,6 y 0.8 Kgm

Para el resto, podemos usar una tabla apriete según métrica de tornillo, pero lo más recomendable es el sentido común.

El embrague de arranque puede patinar por diversas razones, ferodos desgastados, muelles o flejes de las zapatas desgastados, suciedad o grasa en la campana, mordazas agarrotadas en el eje.

Una solución sencilla sería desmontar la campana, lijar los ferodos para que actúen correctamente, limpiar la campana con un estropajo, tensar un poco los flejes y volver a probar. Si sigue igual un truco de mecánico es usar limpiafrenos en el alojamiento de las zapatas, sin desmontar el embrague, para eliminar cualquier resto de grasa o suciedad.