Buenas a todos, como ya os avancé cuando desmontamos el motor, hoy vamos a mostraros la cómo encarar los transfers del cárter del Vespino paso a paso, preparando así nuestro carter para sacarle el máximo rendimiento al cilindro de 65 cc y para ello previamente vamos a rellenar el cárter de soldadura para poder comer material sin miedo a traspasar el metal. Como ya os comenté en el pasado, este motor irá un pelín trucado, nada serio, simplemente muelle de embrague más duro, cambiar la rampa del variador, y subir la cilindrada a 65 cc. Así que aquí os dejo la tabla de contenidos para que os guiéis mejor:

- Rellenar con aluminio el cárter para preparar motor de Vespino:

- Cómo desmontar espárragos de cárter

- Eliminación de soldadura del refuerzo del pedal

- Eliminar soldadura con lija y Dremel

- Desbastar el aluminio con fresas de 6mm y taladro flexible

- Determinar el material a eliminar al encarar los transfers del cárter de Vespino:

- Encarar transfers del cárter del Vespino:

- Planificado de las superficies tras encarar los transfers del cárter de Vespino:

- Preguntas Frecuentes FAQ

En principio este post se iba a titular “montaje de un motor de Vespino SC 65cc”, iba a ser mucho más largo puesto que pensaba mostraros la preparación del cárter, y a continuación el montaje del motor, pero una vez totalmente escrito (cerca de 50 páginas en Word) pensé que era mucho mejor dividirlo en 2 partes, la primera es esta que os muestro, es la referente a los trabajos realizados en el cárter de Vespino SC para encarar los transfers a un cilindro de 65 cc. Mientras que la segunda parte será objeto de otro post, la dedicaremos al montaje del motor, que a priori es un post más generalista para los propietarios de Vespinos, puesto que no todo el mundo que tiene un Vespino se mete en el fregao de rellenar un cárter y encarar los transfers.

Los veteranos del blog y aquellos que hayan navegado entre los mas de 200 post publicados ya habrán visto este post en el que explico como encarar los transfers de una derbi antorcha (proceso similar al de un Vespino) tocando tanto el cárter como el cilindro, igualmente también toco el tema en el montaje del motor de la vespa 150S y en otros tantos post que hay y que vendrán. Aún así hoy quiero mostraros una vez más como encarar los transfers del carter con los transfers del cilindro que dan a las lumbreras de carga, esto es así porque me encanta compartir, y además en este caso tendremos que de rellenar de soldadura zonas del carter que son muy finas y si lo hiciesemos sin rellenar las traspasaríamos, además de que tocará planificar la superficie por el exceso de soldadura en el plano de la junta del cilindro.

Y con todo lo expuesto creo que es momento de centrarnos en lo que realmente nos interesa.

Rellenar con aluminio el cárter para preparar motor de Vespino:

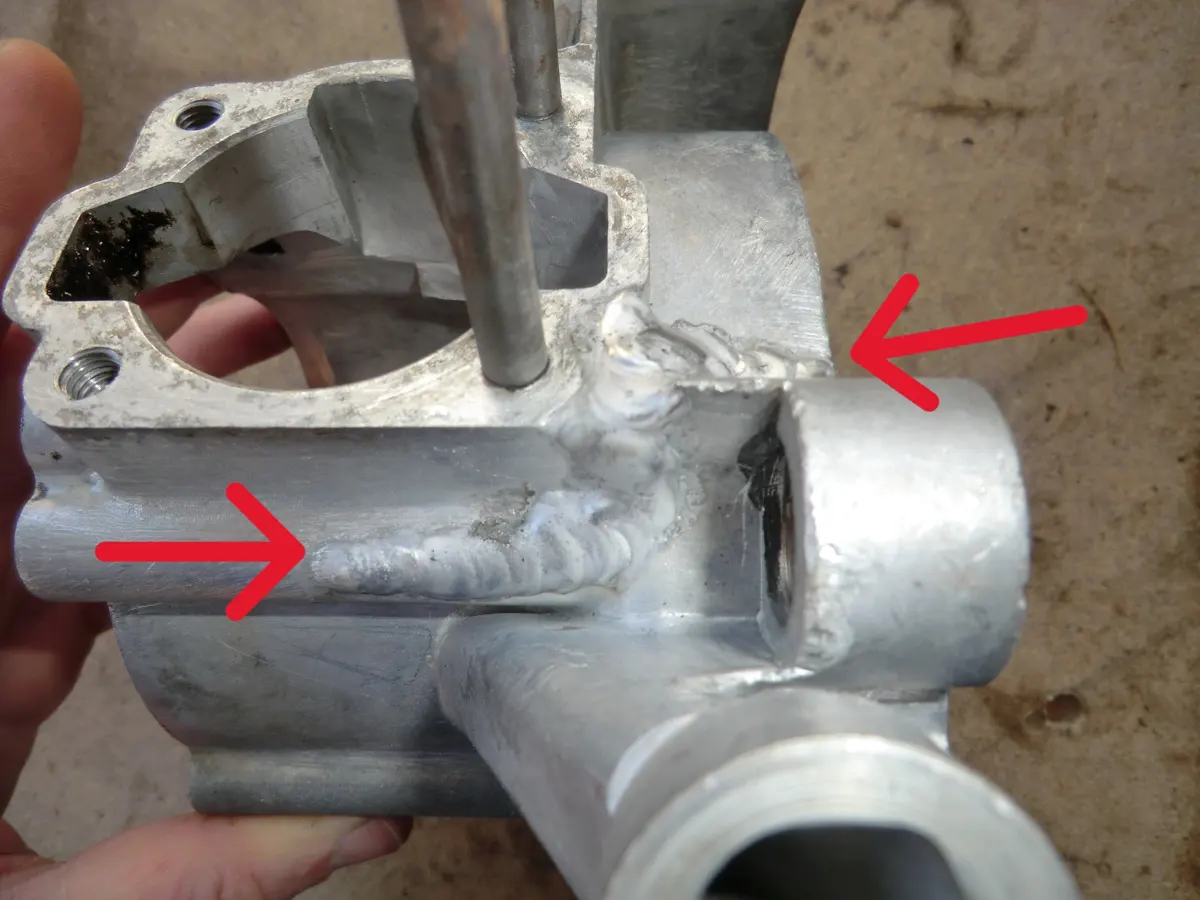

Para mejorar la transferencia de gases y optimizar el motor es necesario encarar transfers del cárter del Vespino, con los transfers del nuevo cilindro, lo que conlleva eliminar material del cárter; La cuestión es que las paredes de este son muy finas siendo necesario rellenar los huecos existentes con soldadura. Por eso llevamos el cárter a nuestro soldador de aluminio de confianza. Y ahí lo dejamos para que nos lo rellenase, pero al día siguiente nos mandó este whatssapque veis a la derecha, informándonos de un problema:

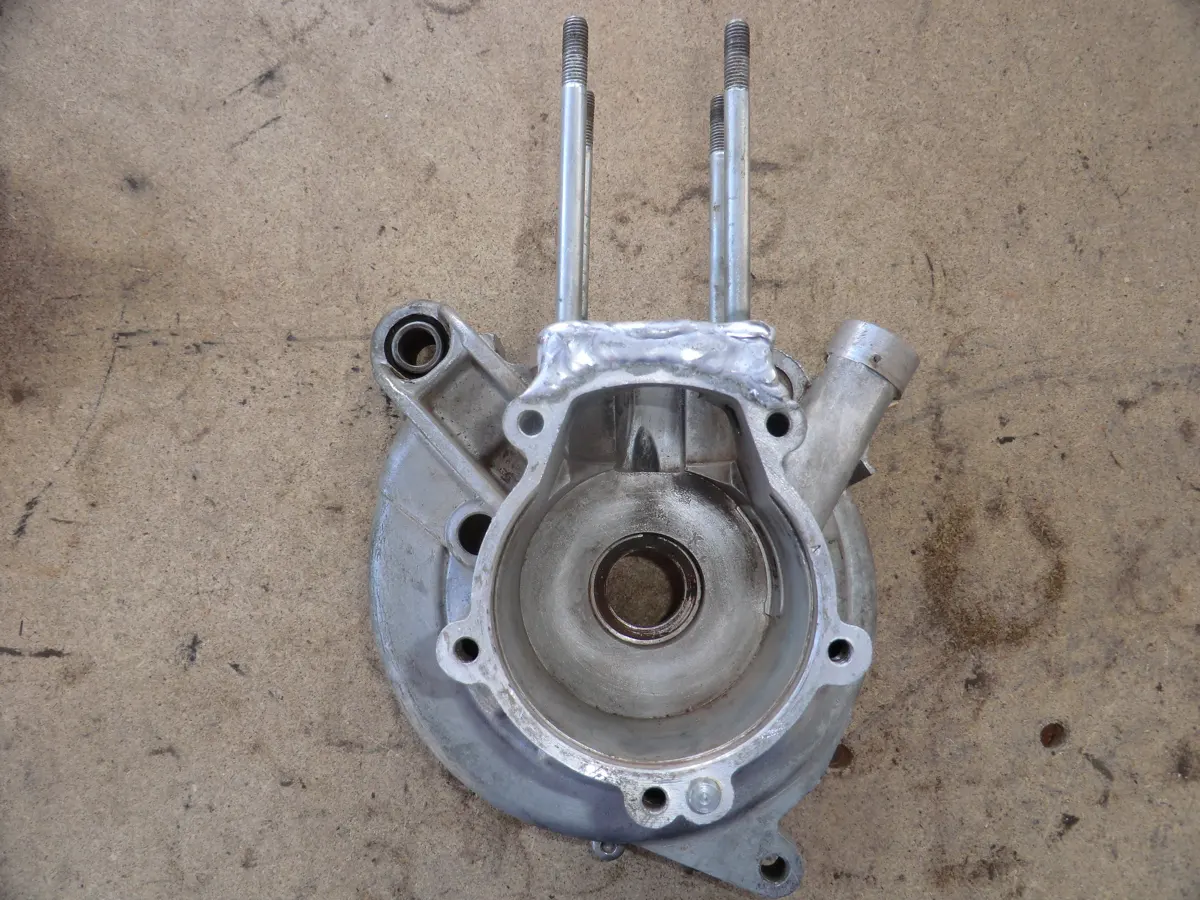

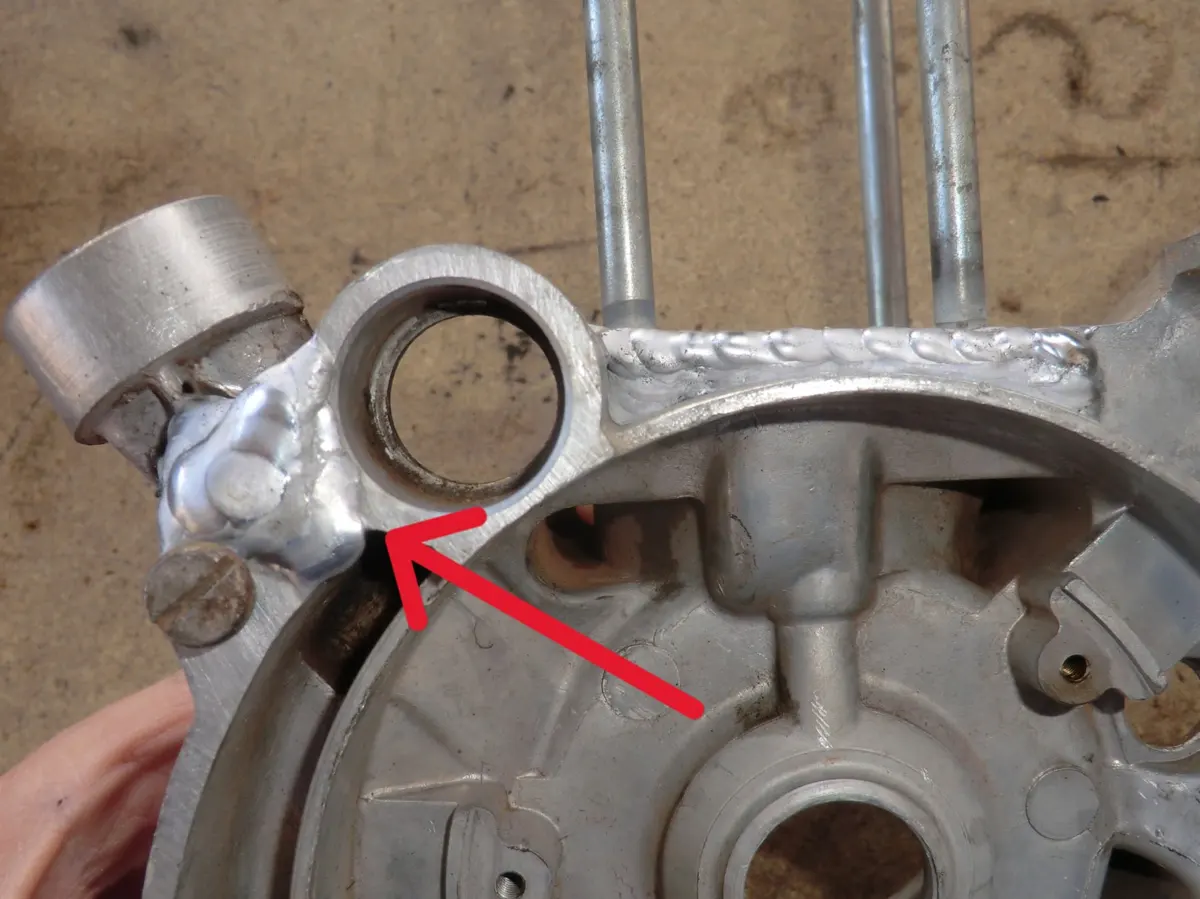

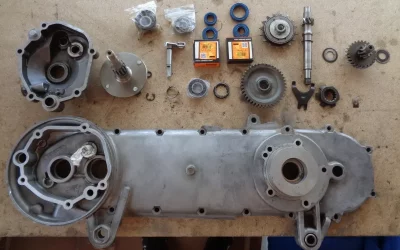

El cárter presentaba un par de fisuras por lo que, si bien son reparables, decidimos usar otro para preparar, por fortuna, como ya os conté, disponíamos de un par de motos de repuesto, así que cogimos otro cárter de uno de los motores y se lo llevamos para rellenar. Finalmente nos reparó el fisurado (para tener un motor de repuesto) y nos rellenó el que carecía de fisuras reforzando ambos en el apoyo del eje del pedal, quedando así, a la izquierda el reparado, a la derecha el relleno para encarar los transfers con mayor seguridad:

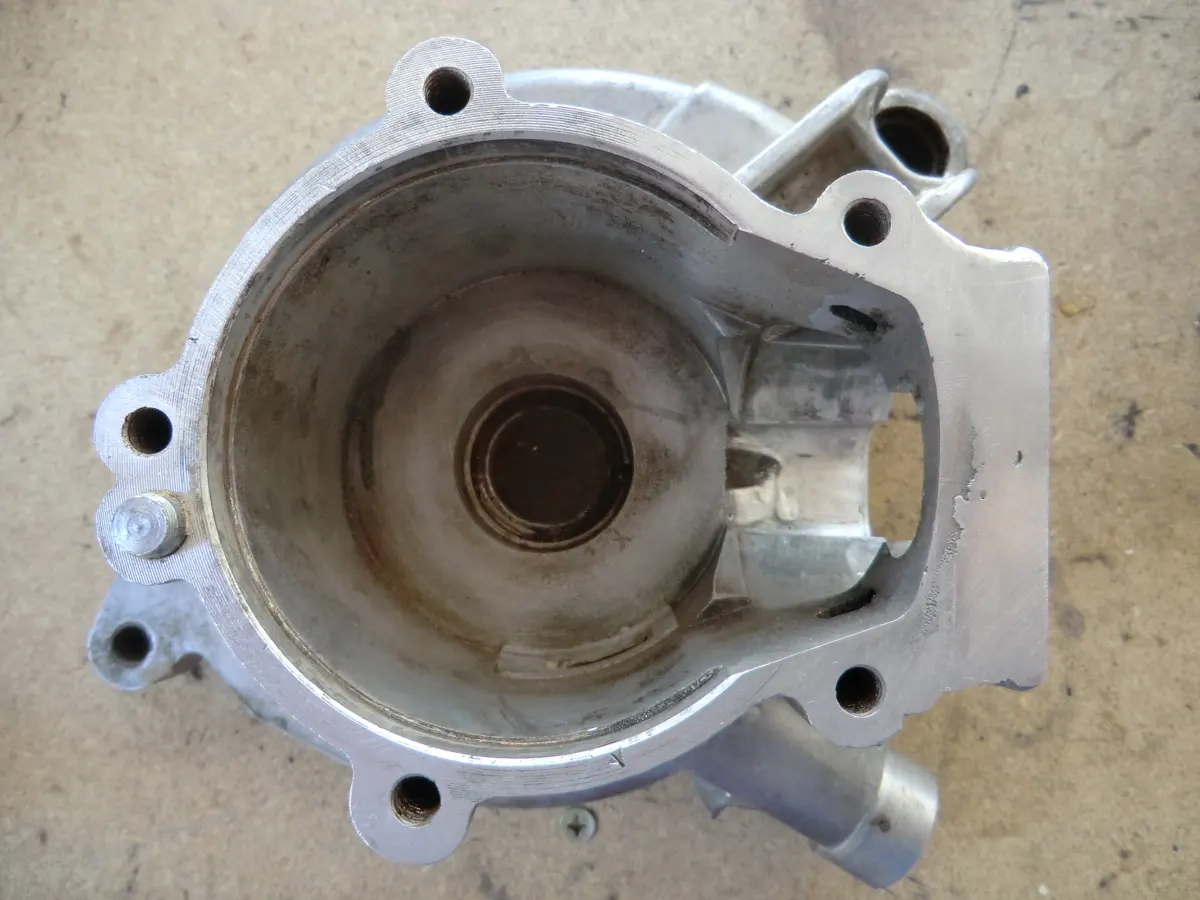

Empezaré mostrándoos el cárter que nos repararon, este cárter será el que nos sirva de repuesto. En las dos últimas imágenes se aprecia el relleno de soldadura, un trabajo muy bueno:

Para valorar bien la diferencia de relleno de uno al otro, a continuación os muestro el cárter reforzado en la que se aprecia perfectamente los puntos reforzados. En la segunda imagen se puede ver la cantidad de soldadura añadida a ambos lados de los transfers, que es la zona donde eliminaremos materia, y por tanto podíamos traspasar el metal. Así mismo reforzamos el apoyo del eje del pedal, puesto que al ser un motor con mucha más compresión hemos de ejercer más fuerza al inicio del pedaleo para mover el motor y arrancarlo. Es en esta zona en la que si el casquillo del pedal se sale de su alojamiento (algo relativamente habitual), podemos fisurar el aluminio o bien partir el apoyo y generarlos un problema innecesario:

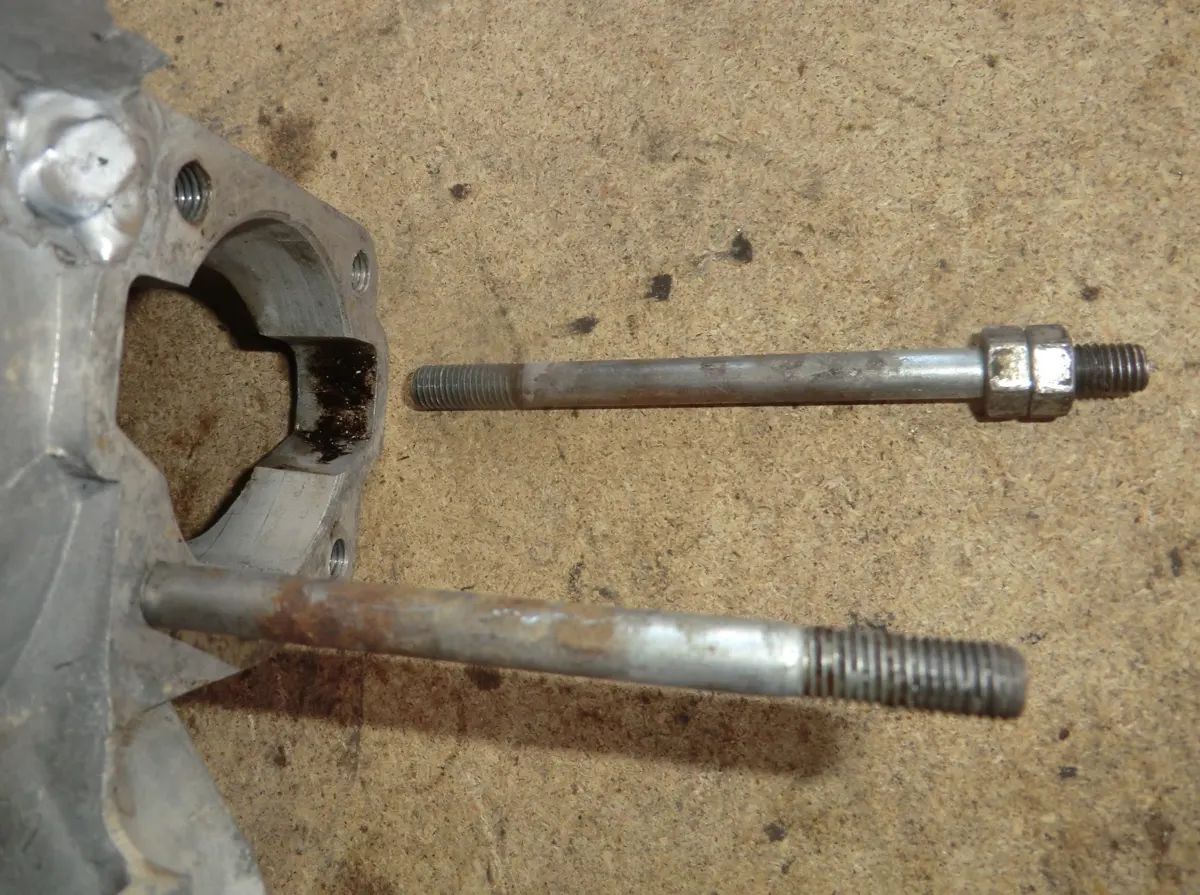

Cómo desmontar espárragos de cárter

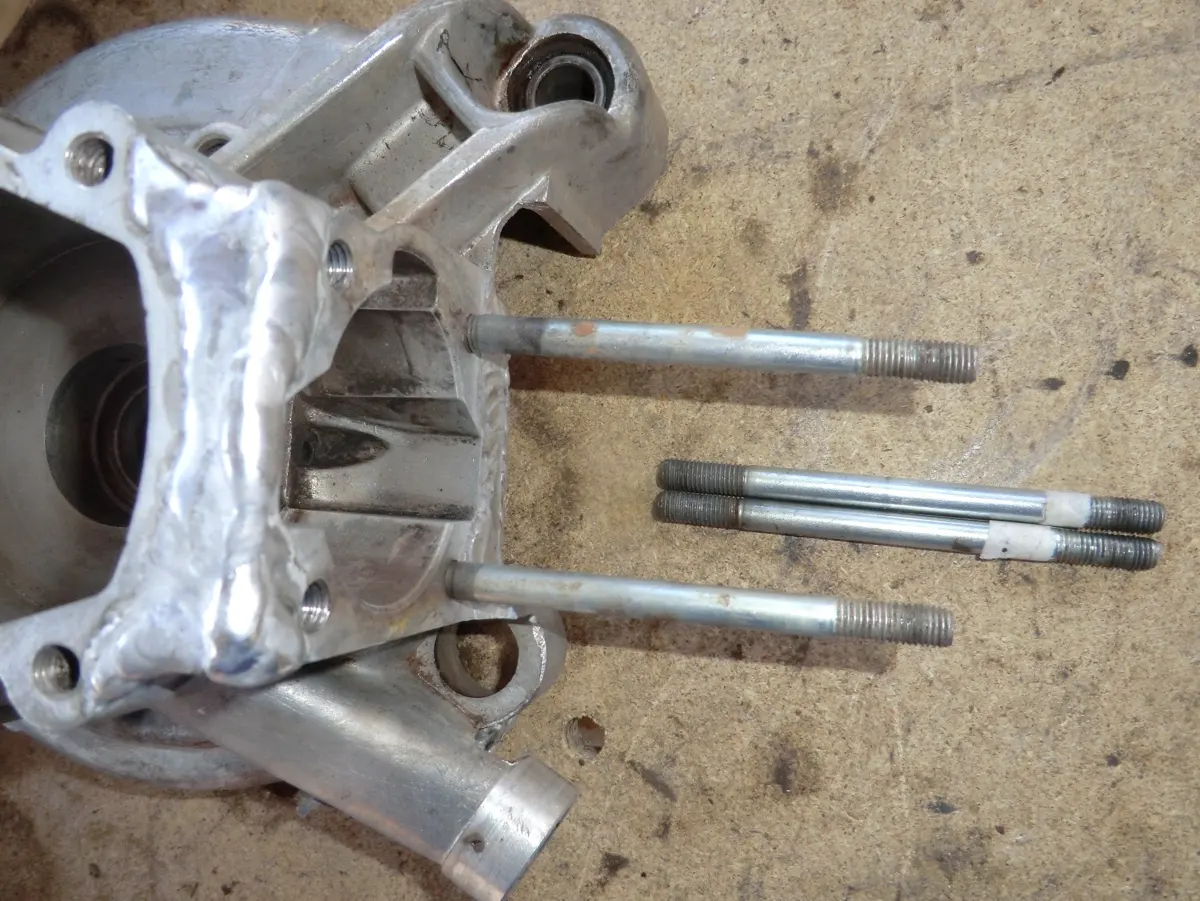

Vamos a empezar desmontando los espárragos de ambos cárteres puesto que tendremos que eliminar el exceso de soldadura que tocaría con el cilindro, para ello realizamos la operación de siempre, contrarroscamos dos tuercas de tal manera que se bloqueen entre si y al girar la más cercana al cárter, esta arrastre en su giro el espárrago que deseamos soltar:

Ahora para facilitarnos el trabajo, calentamos el cárter con la pistola de calor a fin de que dilate el aluminio y el espárrago salga con más facilidad sin arrastrar material del cárter. Lo habitual es poder hacerlo sin calentar el cárter, pero en nuestro caso el primer espárrago estaba muy duro y preferimos calentar para que en el caso de que hubiesen usado fijatornillos, la extracción del espárrago fuese más sencilla. Y e-voila ahora salen ambos espárragos con una sencillez pasmosa:

NOTA: lo aconsejable es medir la distancia del espárrago para al volver a montarlo saber hasta dónde hay que apretar, pero en este caso, estos espárragos están apretados hasta que desaparecen los hilos del mismo en el cárter, así que esa será nuestra referencia para volver a montarlos.

Realizamos la misma operación con el cárter que vamos a preparar, identificando con una cinta de carrocero el orden de cada uno de los espárragos y cuál es la rosca que va al cárter y cual a los tornillos de la culata:

NOTA: Esta identificación a priori no es necesaria, pero siempre prefiero dejar cada espárrago en su posición original por si hubiese alguna diferencia entre ellas (que a veces pasa):

Eliminación de soldadura del refuerzo del pedal

Pasamos a eliminar el sobrante de soldadura que interfiere con alguna pieza, empezamos por el refuerzo del eje del pedal. Primero con una fresa muy pequeña de la Dremel reducimos el exceso más grande, para alisarlo posteriormente con un disco de milhojas de grano 80 también con la Dremel (en este caso no hace falta dejarlo perfecto simplemente reducir el exceso):

Eliminar soldadura con lija y Dremel

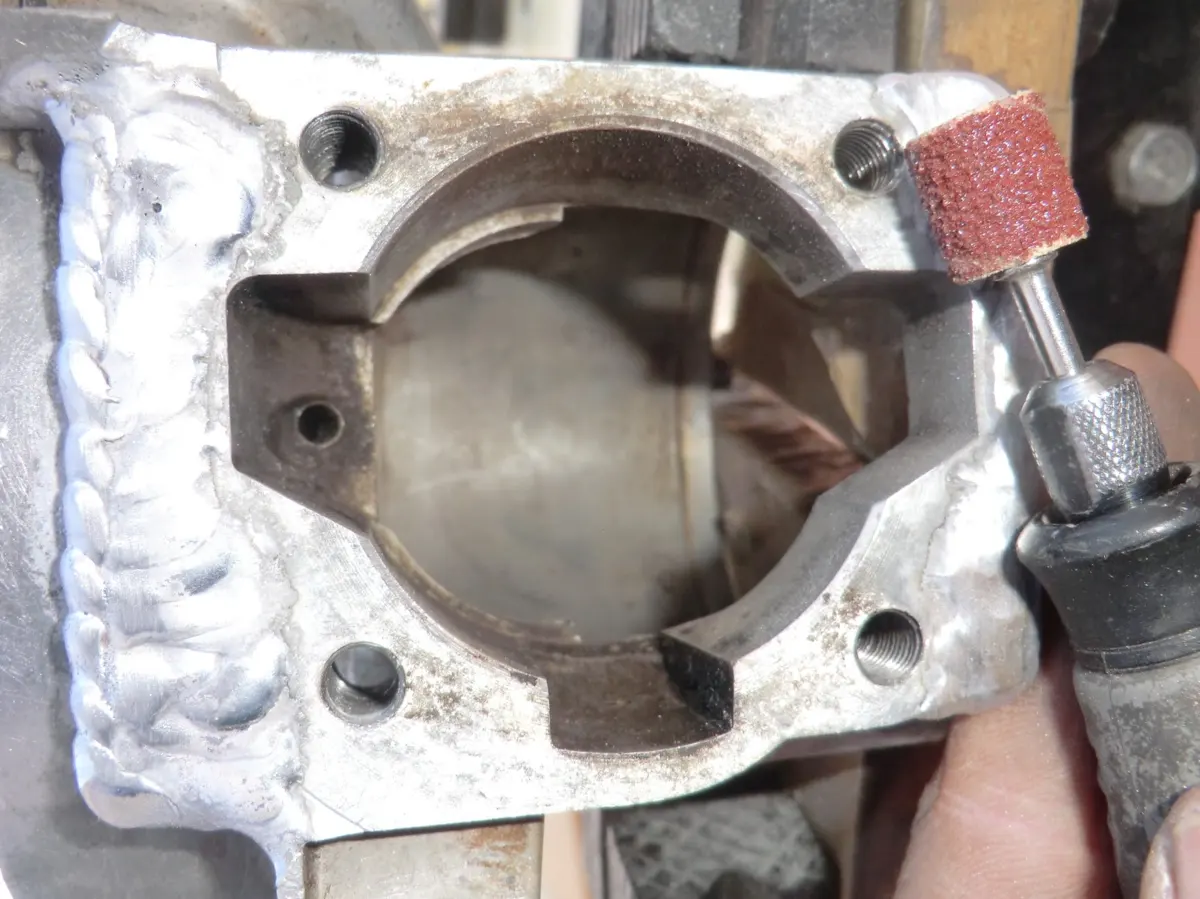

Toca ahora ser delicados, y esto es así porque si nos pasamos de comer material tendremos una toma de aire en el motor, y si no llegamos a comernos todo el material necesario también, tendremos tomas de aire puesto que no cerrará correctamente cilindro y cárter. Igualmente este trabajo debe realizarse con paciencia intentando ser fino puesto que si dejamos la superficie mal planificada, puede que montemos el cilindro con algo de inclinación cuyo resultado sería desastroso, para el motor. Es por lo anterior que el primer trabajo será a base de aproximaciones poco a poco empezando con las lijas gruesas de la Dremel.

Lo bueno que tienen las lijas es que eliminan material pero sin pasarse, mientras que las fresas hay veces se clavan en un punto y se hace un agujero que es problemático, en este caso con este nivel de desbaste nos es suficiente

Realizaremos el mismo trabajo en un punto clave, el lateral del cárter, esta superficie cierra contra la otra mitad de cárter es por ello que hemos de realizarlo con muchísimo cuidado, repetimos la operación dejando todavía un pequeño exceso (siento no tener foto de cómo quedó, las perdí u olvidé hacerlas…):

Desbastar el aluminio con fresas de 6mm y taladro flexible

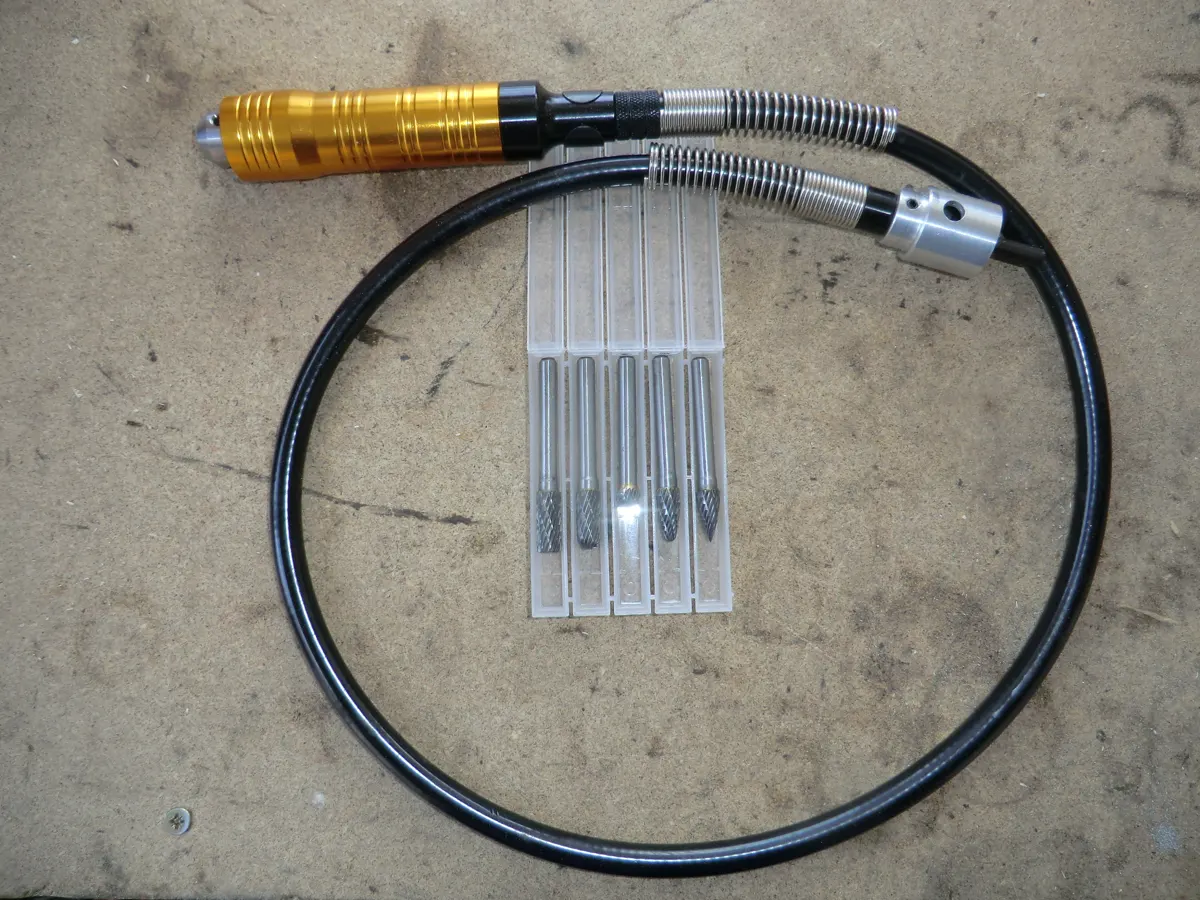

Como todavía tenemos mucho material que retirar, decidimos hacer una pequeña inversión en herramientas, en concreto nos auxiliamos de una manguera flexible y de fresas de vástago 6mm, que es el doble de diámetro del que hemos venido usando hasta ahora y con un diámetro de corte de 8mm (todo made in china) por un precio aproximado de 25 euros:

NOTA: Si bien ambas herramientas nos sirvieron para hacer el trabajo, si es cierto que el mango flexible se nos estropeó casi al final del trabajo, y es que cuando las fresas se clavan, el taladro sigue girando y el tetón que guía el taladro al ser muy fino se puede romper, como nos pasó a nosotros.

Como es la primera vez que utilizamos este tipo de fresas con un taladro y no tenemos experiencia previa en la cantidad de material que retira por pasadas, probamos en el aluminio añadido en el lado del encendido. Hemos de rebajarlo para que el plato portabobinas pueda asentar correctamente en su alojamiento, ya que el material añadido fue excesivo e impide colocar el plato portabobinas en su sitio. Una vez rebajado lo suficiente, comprobamos que el plato asienta correctamente:

Determinar el material a eliminar al encarar los transfers del cárter de Vespino:

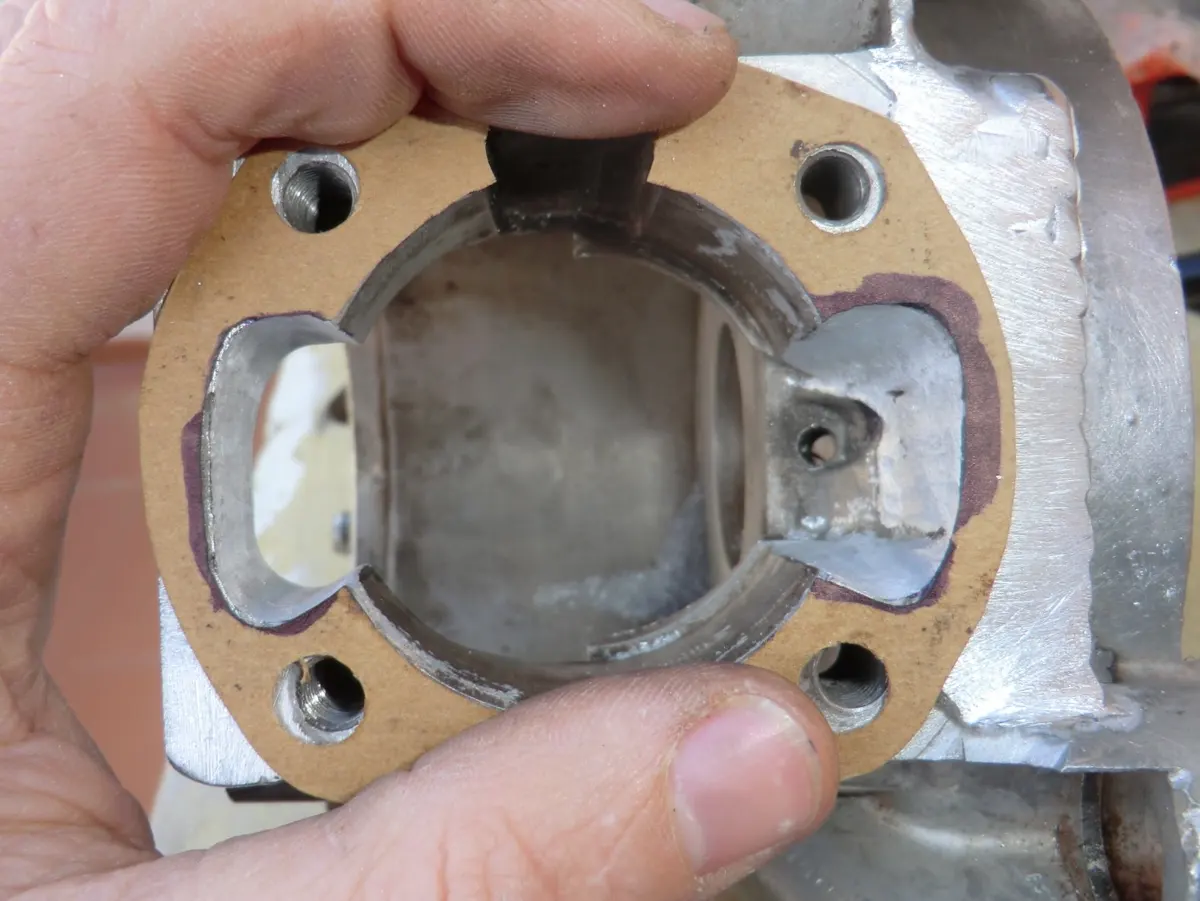

Una vez probadas las fresas (con resultados muy satisfactorios, puesto que eliminamos material a un ritmo mucho mayor y más homogéneo que con las pequeñas), vamos a lo interesante del tema, encarar los transfers del cilindro del Vespino con el cárter, para ello hemos de fabricarnos una junta en base a los transfers del cilindro, y trasladar esta al cárter (quizás la explicación no es la mejor del mundo, pero con unas imágenes esto queda mucho más claro).

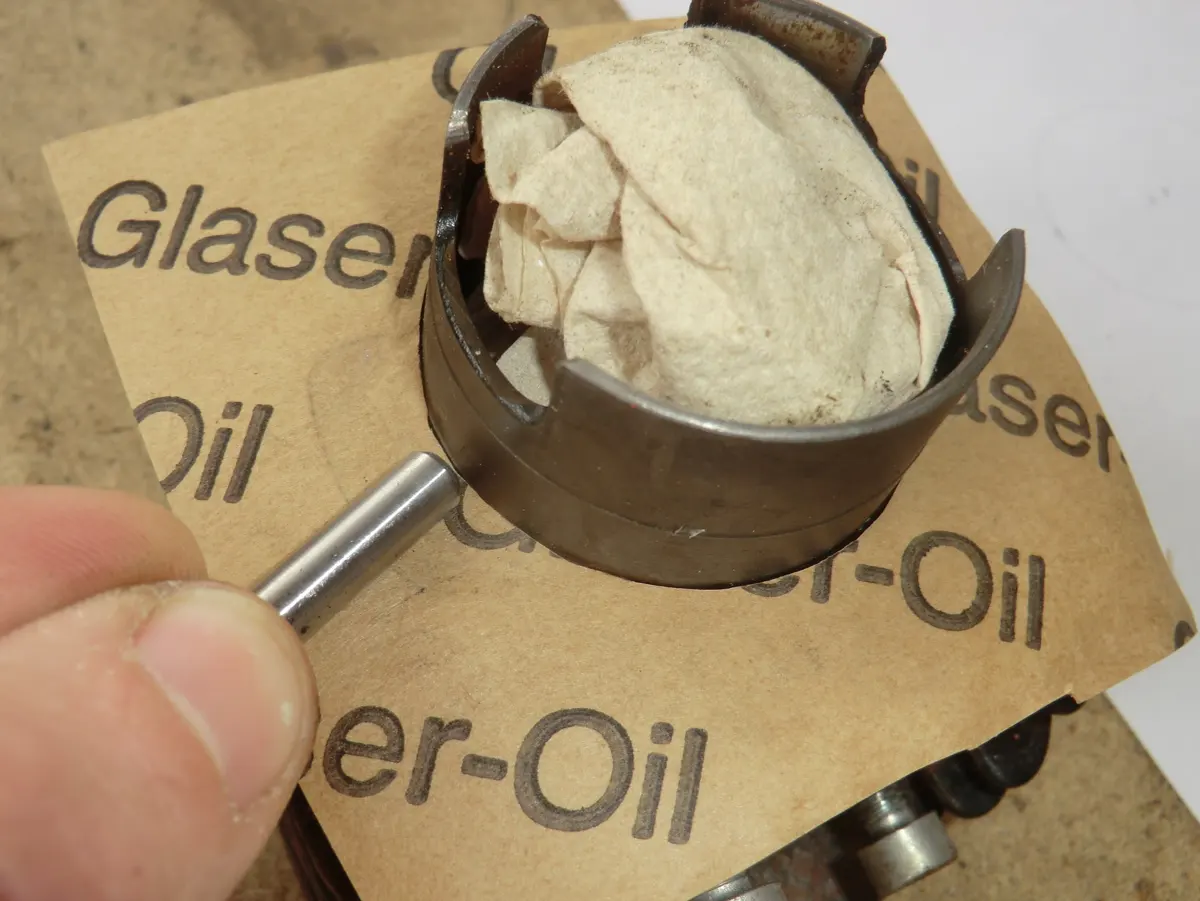

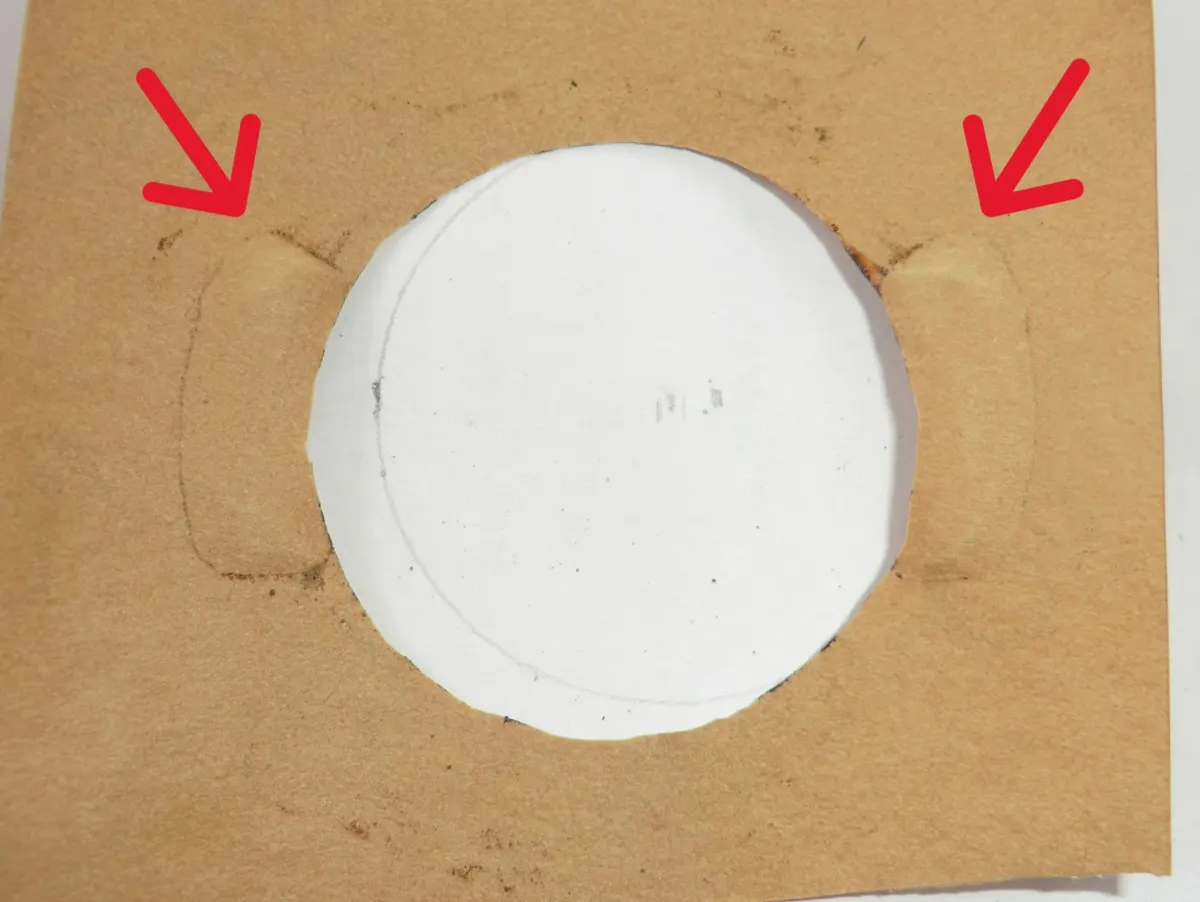

Empezamos recortando el diámetro de la camisa del cilindro. Con el culo de un sacabocados (o cualquier util que os apañe) apretamos la junta contra los bordes de los transfers del cilindro para marcarlos en la misma y así recortarlos lo mas preciso posible. Si ampliamos las últimas dos imágenes comprobaremos que quiedan perfectamente marcadas:

Este es un tema que hemos tocado en unos cuantos post y las hemos hecho de diferentes maneras, os dejo un par que presentan diferencias a la fabricación de esta. La primera cuando limpiamos el motor de la derbi antorcha de Carlos que utilizamos el método del martillo, la segunda cuando montamos el motor de la Lube 99 de JM que marcamos con aceite y también usamos el corcho-caucho para cerrar mejor.

Una vez recortados vemos que ajustan perfectamente con los transfers del cilindro, simplemente realizamos los orificios de los espárragos, ayudándonos de la punta de una fresa circular girándola poco a poco nos comemos el papel y dejamos los orificios de los espárragos perfectamente ajustados al cilindro. Y con esto último tenemos fabricada una junta, que es copia del tamaño de los transfers del cilindro y que nos servirá de modelo para encarar los transfers al cárter:

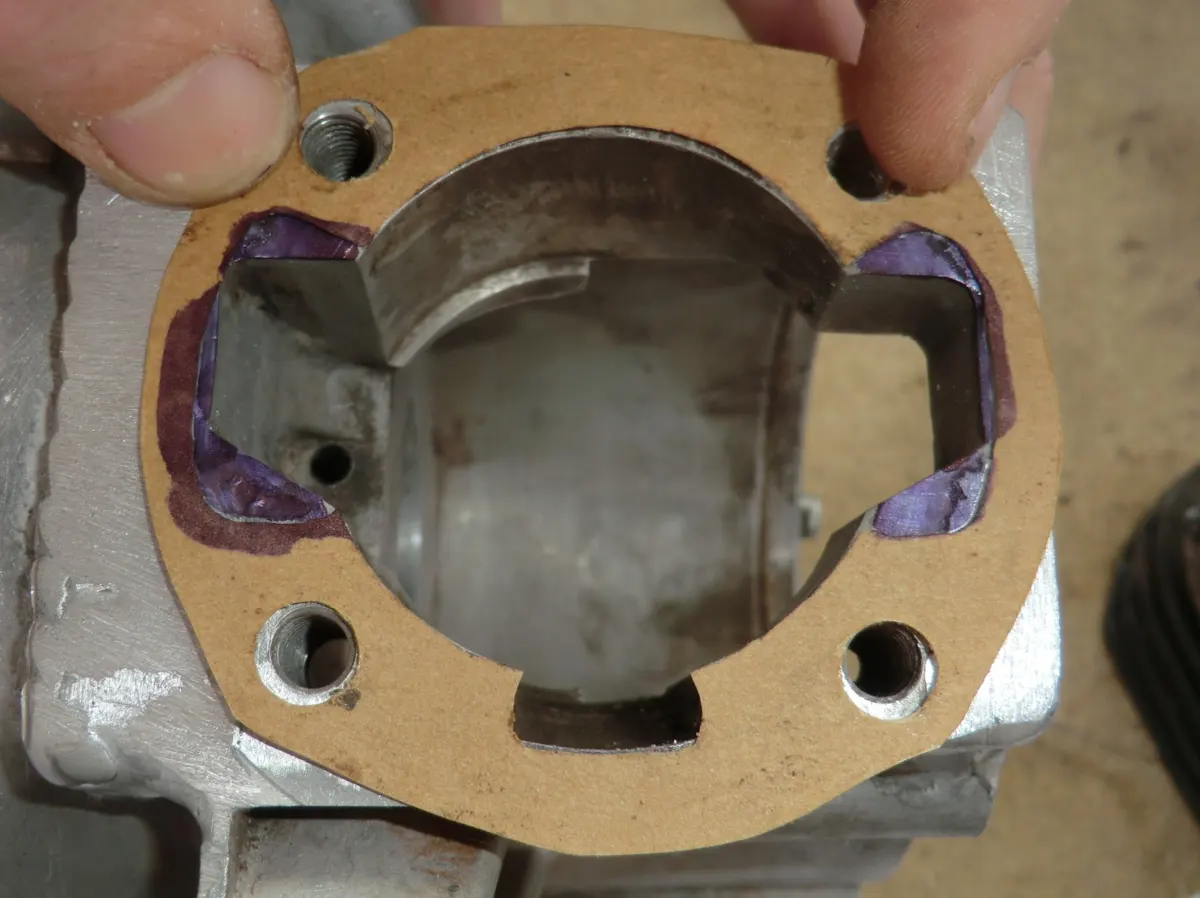

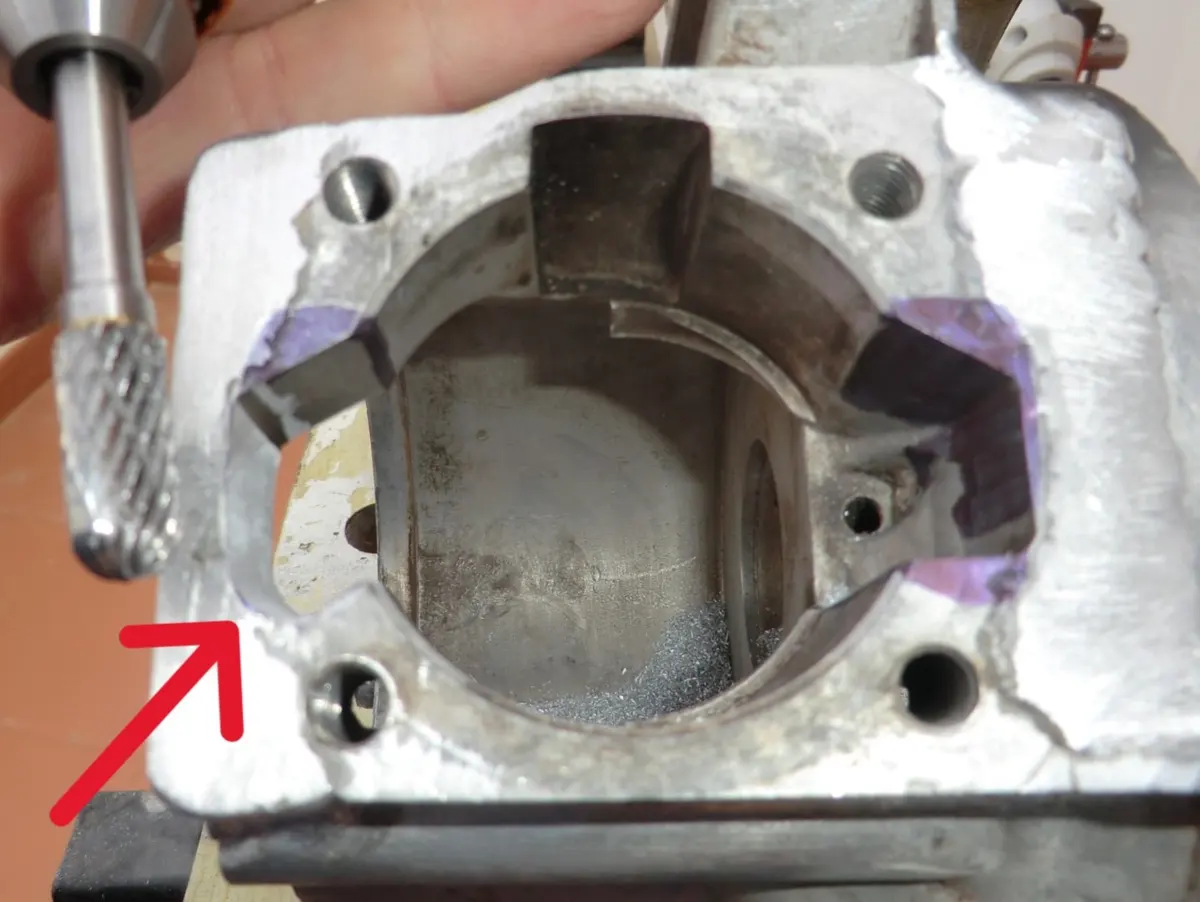

Colocamos la junta en su posición, y con un rotulador marcamos la parte hemos de eliminar del cárter (como podéis observar hay que eliminar bastante material para que los transfers queden encarados). Empezaremos por el lado del encendido, como se puede observar, perfectamente hemos de agrandar el transfer aproximadamente un 30% lo que es un volumen muy significativo:

NOTA: Para posicionar la junta, simplemente posicionar la circunferencia de la camisa con la junta y centrar los espárragos en sus orificios, y no hay más complicación. Muy importante, encarar correctamente la junta, tanto el centrado de los espárragos como la cara de la junta que encaramos, es decir, la cara de la junta que queda visible debe ser la que cuando hicimos la junta estuviese tocando contra la superficie del cilindro y no se viese. Esto es fundamental puesto que los transfers no son iguales en ambos lados, posicionar mal la junta nos lleva a hacer un mal encaramiento de transfers

Encarar transfers del cárter del Vespino:

Nos preparamos como podemos el puesto de trabajo, en nuestro caso con ayuda de un torno mordemos el puño del taladro (no es lo mejor, pero sirvió para su propósito) y empezamos a encarar los transfers del cárter de Vepino. Primero eliminamos la parte inferior que habíamos marcado, con la fresa de punta circular, y luego la superior. Se puede apreciar la diferencia de la izquierda trabajada a la derecha por trabajar:

NOTA: Como ya os comenté antes, yo terminé rompiendo el taladro flexible porque se clavó la fresa, así que lo ideal es quitar material poco a poco, sin pasarnos de apretar, de esta manera evitaremos que se nos clave la fresa.

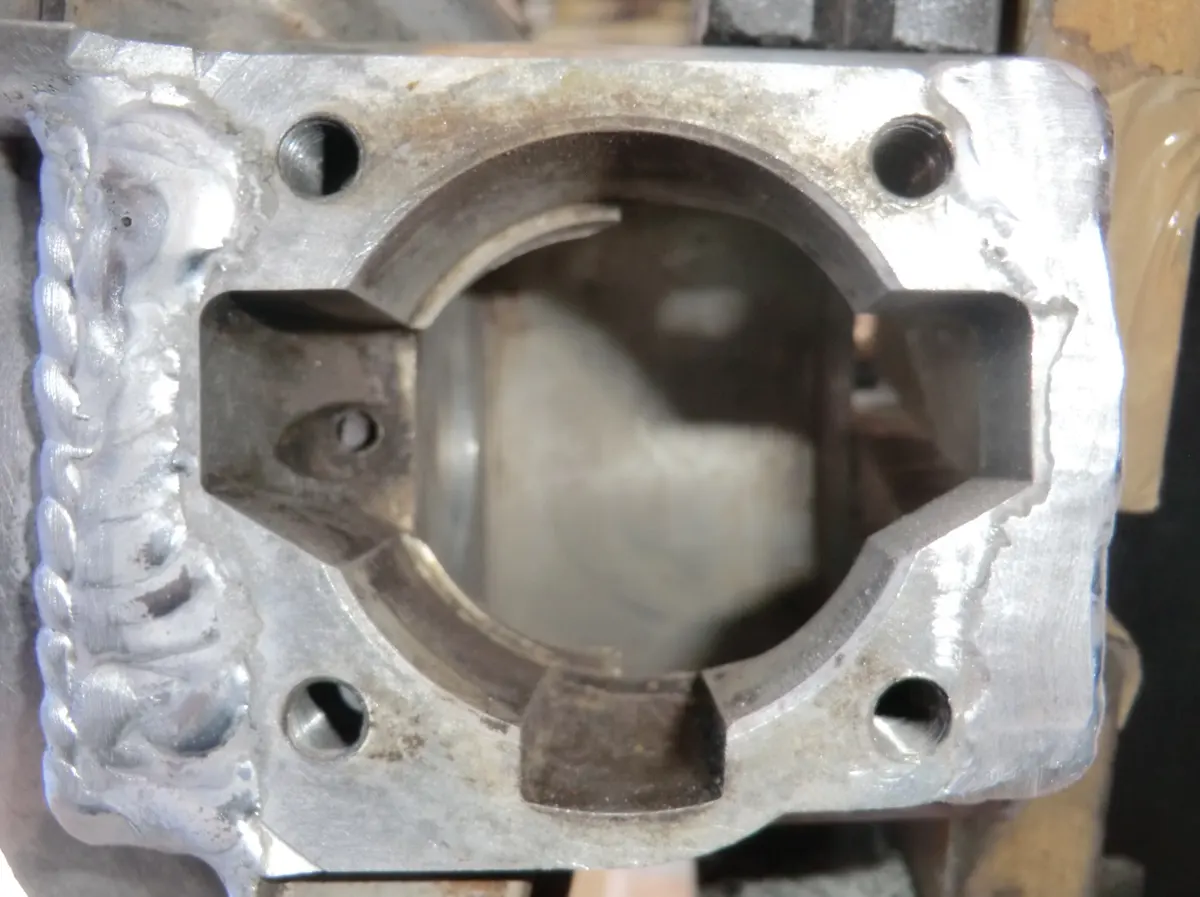

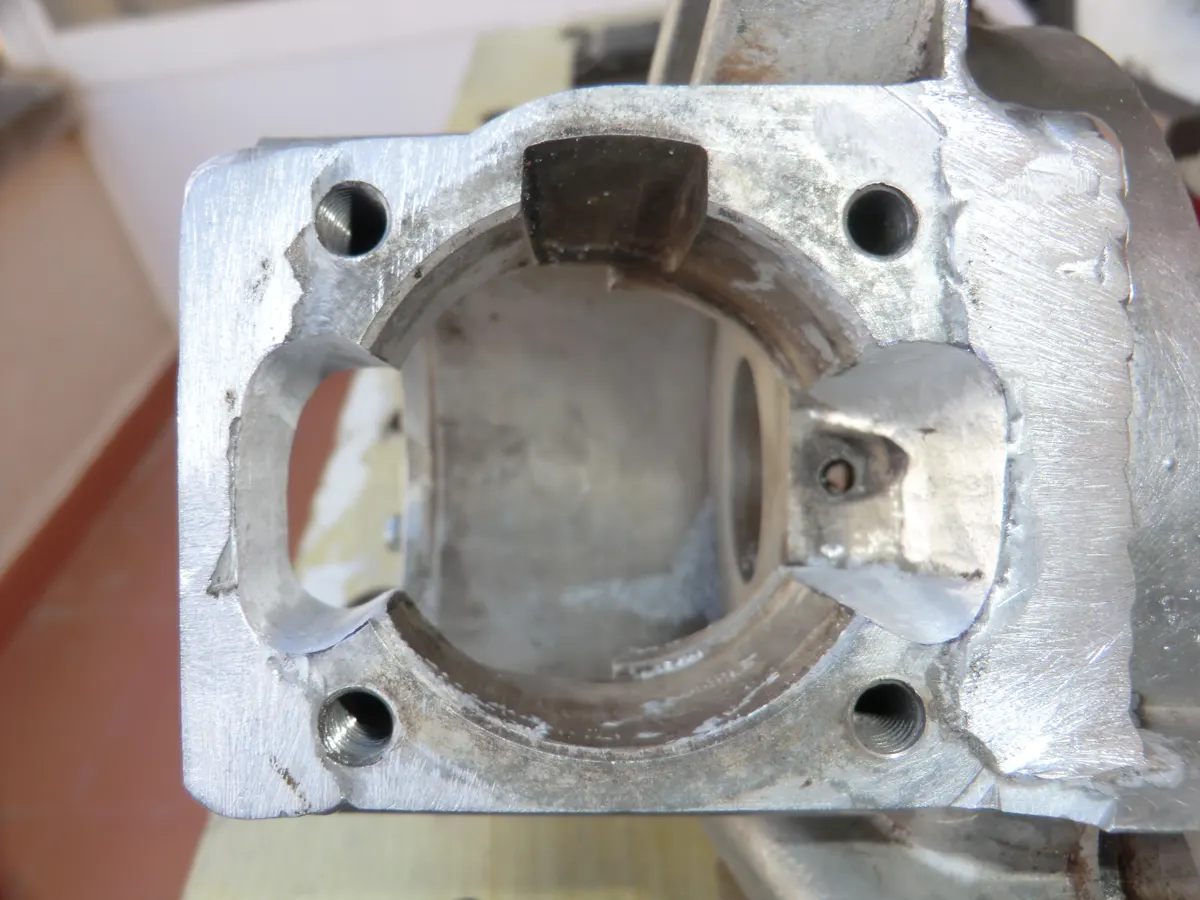

Repetimos la operación con el otro transfer hasta que ambas partes están eliminadas y ajustan perfectamente con lo que marcamos con la junta:

NOTA: Es importante ir poco a poco y comprobando que no nos pasamos de comer material, así que cada poco iremos comprobando con el papel de junta que vamos bien (pongamos que es un doble check, primero la tinta del rotulador y luego la junta)

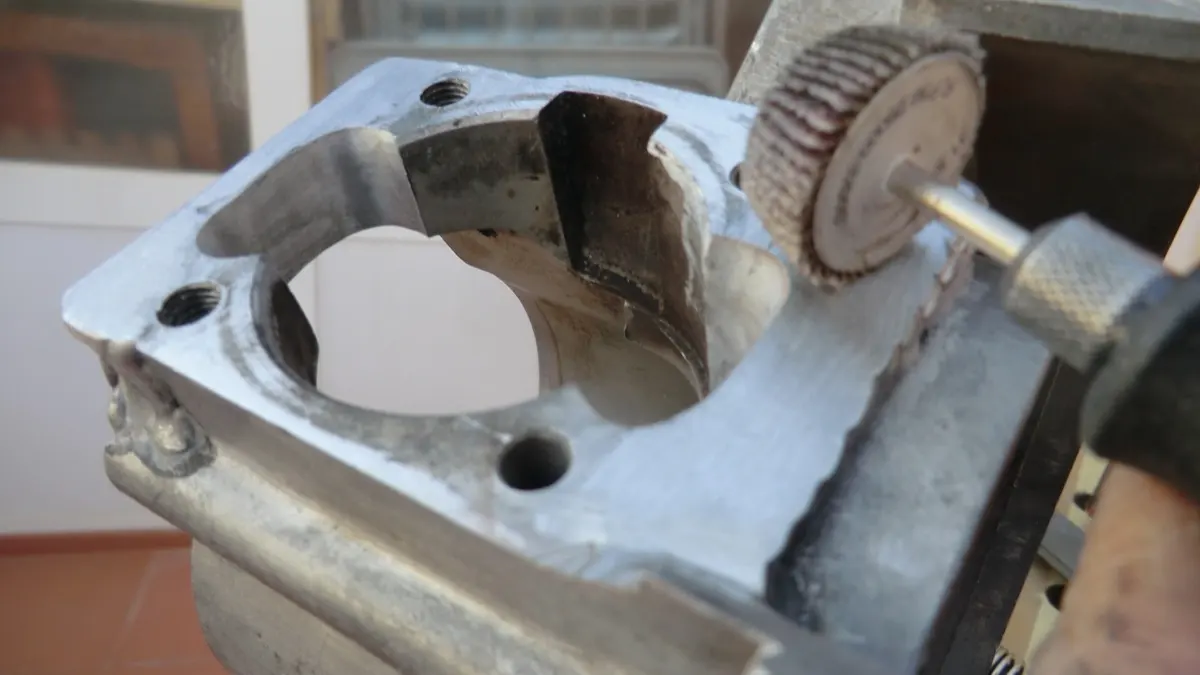

Una vez que hemos terminado de trabajar con la fresa, debemos suavizar la superficie de los transfers, y es que además de los arañazos la superficie no queda del todo lisa, sino que queda con pequeñas ondulaciones, para esto lo mejor es usar un rollo de lija y la Dremel (cuanto mas gastado mas tardaremos pero mas suave quedará la superficie, y así igualaremos la superficie:

NOTA: Para las esquinas redondeadas donde no llegue la lija lo que yo hago es dejar la mitad del rollo de lija fuera y darle con esa parte, ya que se adapta relativamente bien

Planificado de las superficies tras encarar los transfers del cárter de Vespino:

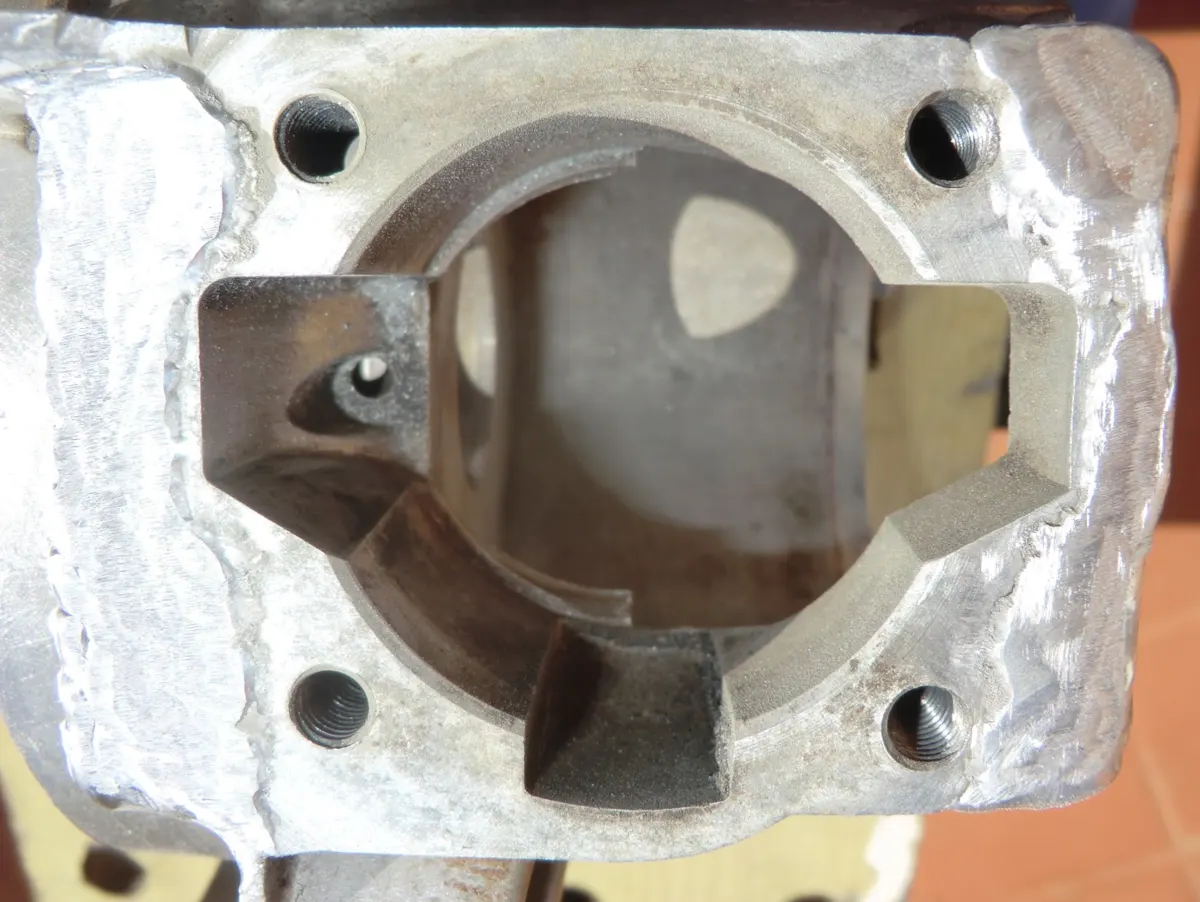

Igualmente suavizamos la cara superior con las milhojas de 80 y luego de 240 hasta que la superficie quede totalmente lisa (nos ayudaremos de una superficie plana para comprobarlo, en mi caso un mármol). El proceso el lento y laborioso, lo ideal es hacerlo en una fresa vertical anclando el motor y dándole unas pasadas hasta igualar la superficie, pero como carecemos de maquinaria, pues vamos dando pasadas suaves sin centrarnos en un punto y de cada tanto en tanto con un mármol comprobamos la luz que dejamos (entendemos luz como el espacio por el que pasa la luz entre la superficie y el mármol y que nos indica la cantidad de material que todavía hemos de quitar), hasta que quede totalmente liso, el resultado la verdad es que es bastante satisfactorio:

Si comparamos este cárter con el que reparamos se aprecia la gran diferencia que existe entre encarar los transfers del cárter del vespino, con los transfers abiertos que encaran perfectamente con los del cilindro y el segundo con los transfers según salieron de fábrica:

Una vez que tenemos eliminado el exceso de soldadura que lo más aproximado posible, que puede ser una de las partes mas aburridas del proceso de encarar los transfers del cárter de un Vespino. Toca planificar perfectamente las superficie, para ello, usamos un trozo de mármol, lija al agua y agua (evidentemente), y eliminamos el exceso de material suavizando la superficie. Mucha paciencia, buena música y el resultado merecerá la pena:

Realizamos la misma operación con el plano que cierra los cárteres, hasta que quede totalmente plana. En este caso a sucedió una cosa muy curiosa, y es que al rellenar de soldadura, la pared del cárter al ser tan fina, con la temperatura se deformó y se hundió un poco. Es por eso que al planificar queda un pequeña diferencia entre la superficie original y la lijada, pero la superficie quedó totalmente perpendicular a la cara plana de los transfers con el cilindro.

El lateral lo dejamos muy liso, así que con un estropajo duro, rayamos la superficie, ya que en este lado, además de la junta usaremos “caramelo” (una pasta de juntas a la que no afecta la gasolina) para evitar posibles tomas de aire, y para ello prefiero tener una superficie lisa pero arañada:

Tras encara los transfers del cñarter de Vespino es hora de limpiar las piezas y eliminar los restos de aluminio y suciedad que tiene el cárter. Para ello nada mejor que soplar bien el motor con la pistola de aire, luego un poco de brocha y gasolina, para terminar nuevamente con la pistola de aire:

Podemos dar por terminado el proceso de encarar los transfers del cárter de Vespino, aunque todavía nos queda un pequeño detalle del motor que reparamos. Hemos de eliminar la soldadura que toca en la superficie donde apoyará el cilindro, ya que impediría que asentase este, y repasaremos también la soldadura del interior para que no toque con el volante de encendido:

Con esto podemos dar por terminado este post en el que espero haber dejado más o menos claro cómo encarar los transfers del cárter de Vespino con el cilindro. Este es un trabajo que es recomendable incluso con motores a los que no se les cambia la cilindrada, pero podemos decir que imprescindible si queremos obtener el máximo de un cilindro nuevo sin entrar en mayores modificaciones.

Como conclusión os diré que es un trabajo no apto para gente con prisas, hay muchos momentos de parar y comprobar que vamos bien, sobre todo al planificar (que no es necesario si no hemos rellenado material), pero si disponemos de unas pocas herramientas es un proceso que si lo realizamos bien notaremos una diferencia significativa.

Si os gustó, os fue útil o bien tenéis cualquier duda, comentad lo que queráis y compartid, ayudarnos a darle visibilidad al blog, que no deja de ser una manera de motivarnos a seguir escribiendo y compartiendo nuestras experiencias Si habéis llegado aquí desde los foros de Amoticos.org o desde Lamaneta o desde cualquier otro lugar hacednoslo saber también.

Sin más deciros que para mí fue un placer realizar este post, y compartirlo con todos vosotros, para que el conocimiento no se pierda, que en la sociedad de la información perdemos mucha de esta información que se alberga en la mente de nuestros mecánicos que ahora son mayores y que hacían todo esto y más en su momento para sacar unos pequeños extras a sus motos

La próxima entrega, como ya os avancé tras el presente post en el que mostramos cómo encarar los transfers del cárter de Vespino, montaremos nuestro motor de Vespino, así que espero que no nos falléis, os queremos atentos a todo el proceso!

Un saludo y gracias por leernos.

Preguntas Frecuentes FAQ

Cuando se fabrican los carteres estos vienen con unos transfers (conductos por los que pasa la mezcla del carter al cilindro), que normalmente no están totalmente alineados con los transfers de carga del cilindro.

Con el encarado de transfers lo que hacermos es alinear y ajustar los conductos del cárter con los del cilindro para mejorar el flujo de mezcla en motores 2 tiempos. Evitando así turbulencias, o perdida de rendimiento del motor

No es imprescindible, pero si mejora el comportamiento de motor. En el caso del vespino al subir la cilindrada de 49cc a 65cc estamos aumentándola casi un 35% por lo que acoplar los transfers de carter y cilindro nos reportará una mejora significativa.

Todo es posible pero no es aconsejable porque cualquier polvo de aluminio, viruta etc puede entrar en el carter y generarnos un problema que entonces sí, conlleve abrir el motor y además reparar.

Si decides intentarlo, tapa bien el cigüeñal con un trapo húmedo de aceite (así se pegará lo que pudiese caer), rodea bien la biela y tapa bien todo hueco posible luego sella toda la zona con plastilina o cera, para que no pueda caer nada al interior, recuerda que hay orificios de engrase a los rodamientos, (deberías haber retirado el pistón y la jaula de agujas) aspira todos los restos de aluminio que dejes tras abrir los transfers, y retira con el mayor cuidado posible la plastilina/cera para que no caiga nada dentro del motor. Para terminar encomiéndate a tus dioses para que todo haya salido bien

Necesitamos herramientas específicas, pero como veis por apenas 30 euros podemos tener todo lo necesario:

1. Fresas de metal de carburo de tungsteno de punta ovalada

2. Un talado (si es con manguera flexible mucho mejor) o una Dremel

3. Estropajos duros

4. Lijas de distintos granos de 80, 240 para la Dremel y 1000 en lija al agua para planificar y suavizar superficies

5. Un mármol para planificar superficies (puede ser grande si nos lo permite la pieza o más pequeño, dependiendo de la zona, lo ideal pasarnos por una tienda de lápidas / cocinas a pedir un retal)

6. Trapo, brocha y gasolina para limpiar

Si apretamos mucho la fresa esta se clavará así que lo ideal es tenerla en un punto medio entre pasarla superficialmente y apretarla contra la pieza y que se clave, mejor ir de más suave a mas fuerte, para aprender la presión que hemos de ejercer.

Siento no poder darte RPM de giro de las fresas, puesto que ni la Dremel ni el taladro tenían cuenta vueltas, pero si va muy rápido los dientes no terminan de arrastrar metal, y si van muy lentos la broca se va bloqueando intentando llevarse el metal, así que hay que encontrar un punto medio en el que arrastremos metal pero no se bloquee.

En el caso del Vespino SC si es necesario para el aumento de cilindrada, pero si lo hiciésemos a un cilindro de 49 de Vespino no sería necesario. En otras motos, depende del caso, cuanto más viejas, más material tenían los cárteres, y normalmente no hacía falta rellenar con soldadura, pero depende del modelo y sobretodo del cilindro que montemos.

1. Eliminar mas material del necesario

2. Eliminar menos material del necesario

3. Dejar las superficies mal alisadas

4. No planificar los planos de unión del carter con carter, con cilindro, con toma de admisión etc..

5. Dejar bordes afilados, rebabas y zonas mal terminadas

6. Posicionar mal la junta y abris los transfers al revés

Tendremos que ir a rellenarlo con soldara, lo ideal es TIG, pero también existen resinas epoxis bicomponentes para aluminio, aunque lo ideal es soldadura TIG.

1. Los transfers deben coincidir perfectamente

2. El cilindro debe asentar perfectamente plano sobre el carter

3. No debe existir perdida de compresión por las zonas donde trabajamos.