Hola a todos de nuevo, estos días no diréis que no estamos actualizando rápido, y es que cuando las cosas están hechas escribir no es tan difícil (siempre que haya ganas).

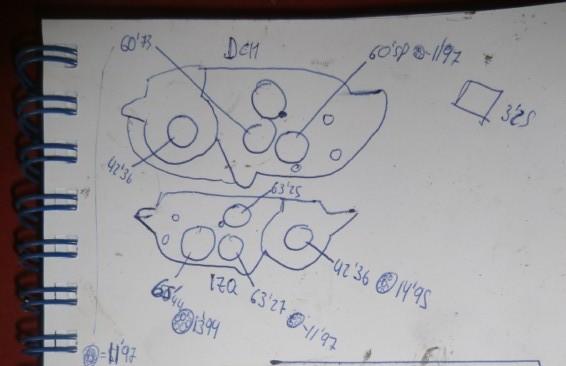

Antes de empezar a montar vamos a medir la «holgura» del motor, es decir el espacio que existe entre lado y lado del carter, y el espacio lo que mide el cambio y el cigüeñal (vamos, todo lo que hay entre los 2 cárteres centrales), al principio yo pensaba que cuando un motor se desmontaba, simplemente había que volver a montarlo de la misma forma ya las cosas funcionaba porque si, pero eso no es así, los motores como piezas móviles sufren de desgastes, y se crean holguras, estas holguras están ya estimadas por los fabricantes, en el caso de este motor se permite una holgura de 0,30 mm, estas medidas se ajustan mediante las arandelas de calado (que son las que se colocan entre los rodamientos y el cárter (en el caso del cigüeñal, para que no sufran desgaste) y las de aproximación, que se colocan entre los engranajes y los rodamientos (como las que se montan en el cambio).

Antes de montar el motor es necesario saber estas medidas para hacer las arandelas necesarias y evitar una excesiva holgura que nos podría fastidiar el motor (en el motor de la Derbi ya lo hicimos, pero no lo documentamos gráficamente).

Para empezar será necesario:

– Una regla que no flexe, (en nuestro caso utilizamos una regla de acero).

– Un calibre digital.

– Papel y bolígrafo.

– Papel de juntas.

– Rodamientos de recambio

Primero, en los cárteres con el hueco del rodamiento bien limpio, ponemos la regla de acero y con el calibre medimos la distancia hasta la regla:

Medimos desde distintas posiciones para comprobar que no haya nada erróneo. Luego pasamos a medir la distancia que hay en el cigüeñal entre cada uno de los lados donde apoyará con los rodamientos:

Por suerte teníamos otro motor de repuesto y este cigüeñal estaba impecable. Medimos también el papel de junta, en nuestro caso hemos comprado uno del mismo grosor que tenía la anterior junta que rompimos:

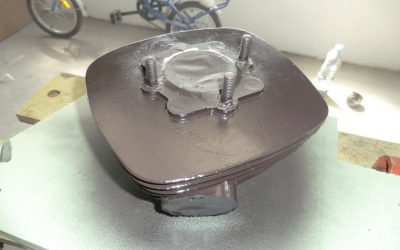

Ya que estábamos, aprovechamos e hicimos la junta del motor, siguiendo el proceso de siempre, apoyamos bien contra el cárter, y con un martillo de Nailon vamos marcando el contorno, la verdad es que nos salió muy bonita:

Medimos el grosor del rodamiento que vamos a montar en su lado:

Y el grosor del la regla:

Apuntamos todo:

Aprovechando que tenemos arandelas de calado y de aproximación de sobra entre los 2 motores vamos a medirlas para ajustar nuestro motor.

Para medir las arandelas de calado antes las limpiamos bien con estropajo para que no nos den datos erróneos:

Así deben quedar las arandelas de calado, las medimos con el calibre y apuntamos el grosor de cada una:

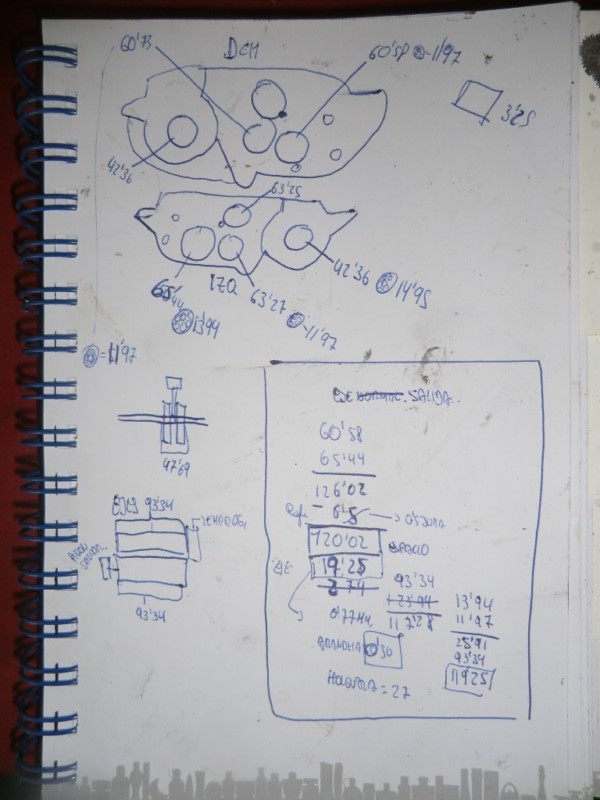

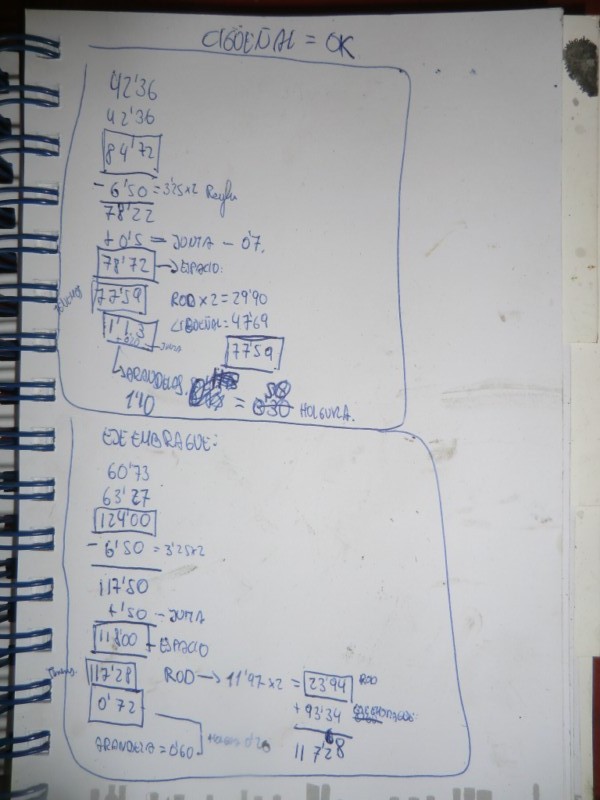

Finalmente debemos hacer el siguiente calculo:

- Espacio entre cárteres

- +Grosor Junta

- – Grosor de la regla (x2 la hemos contado en cada medición de cárter)

- – Grosor de rodamiento

- – Espacio del CIGÜEÑAL (en este caso)

- = HOLGURA

A esa holgura excesiva de 1.10 mm hemos de reducierla añadiendo las arandelas de calado que tenemos, una vez seleccionadas, ponemos 3 arandelas que nos reducen la distancia a 0.30mm la holgura permitida.

Hacemos esto con cada eje y anotamos todo en papel, haciendo los cálculos varias veces para no fastidiarla en este momento tan importante:

Al final reducimos todas las holguras entre 0.30 y 0.20, con los ejes tuvimos suerte y simplemente tuvimos que adaptar una arandela del otro motor para acoplarla al eje del embrague, bastó con utilizar la Dremel con el util de Amolar:

Luego lijamos los bordes un poco y la arandela de aproximación quedó de miedo.

Bueno espero que os haya gustado, a mi me fue de gran ayuda el blog que tantas veces os he recomendado de rubenmontesacota´s puesto que hasta entonces no había leído nada por el estilo, lo podéis encontrar en la sección de enlaces. Este post se lo dedico a él puesto que sin él no hubiese sido posible hacerlo, Gracias Rubén,

Un saludo y gracias por leernos.

Enhorabuena por el artículo (bueno, por todos…). Este me lo apunto en favoritos

Me alegra que te gustase.

Un saludo